El almacenamiento de energía de aire comprimido (CAES) se considera un componente importante de una red de energía renovable, ya que podría almacenar el excedente de energía producido por las turbinas eólicas y paneles solares a gran escala. Sin embargo, en su forma actual, esta tecnología sufre de grandes perdidas de energía y depende del gas natural para operar. Un vistazo a la historia del aire comprimido deja en claro que esto no es inevitable.

A pesar de que nuestros antepasados dependían de una tecnología menos eficiente energéticamente, usaron aire comprimido en configuraciones mas inteligentes que tenían menos perdidas de conversión de energía y eran independientes de los combustibles fósiles. Estos sistemas históricos son la clave para el diseño de un medio de almacenamiento de energía de baja tecnología, con bajo costo, robusto, sostenible y relativamente eficiente en energía. La economía del aire comprimido podría ser la alternativa práctica y realista al hidrógeno o a la utopía de una sociedad basada 100% en energía electrica.

La promesa del aire comprimido

Si bien el potencial de la energía eolica y solar es mas que suficiente para abastecer la demanda de electricidad de las sociedades industriales, estos recursos solo están disponibles de manera intermitente - es una forma de lidiar con la variabilidad e incertidumbre de la energía renovable, pero esta tiene sus límites. Por lo tanto, una red electrica renovable necesita poder almacenar energía, y lo mismo ocurre con un sistema fuera de la red eléctrica basado en energía solar o eólica.

Hoy, más del 99% de la capacidad de almacenamiento electrico mundial consiste en plantas de almacenamiento de energía hidroelectrica, donde la energía electrica excedente de las plantas de energía solar o eólica se almacena para su posterior uso bombeando agua desde un depósito inferior a uno superior.

El almacenamiento de energía hidroelectrica por bombeo es bastante eficiente y de baja tecnología, pero requiere una geografía adecuada para dos masas de agua grandes, separadas verticalmente, y una o dos presas. También inunda grandes áreas de tierra. Los sitios más adecuados ya están en uso, lo que significa que hay poco potencial para un mayor crecimiento. 1 2

Es por eso que muchas personas ven una alternativa prometedora en el Almacenamiento de Energía de Aire Comprimido (CAES), como forma de almacenamiento de energía mecanica. En estos sistemas, la electricidad se utiliza para comprimir el aire, que se almacena en una caverna subterranea. Para hacer uso de la energía almacenada, el aire se descomprime y se convierte nuevamente en electricidad.

Aunque CAES tambien requiere una geografía favorable para proporcionar las cavernas de almacenamiento de aire subterráneo, se cree que hay mas sitios adecuados para ello en todo el mundo que para el almacenamiento de agua para la generacion de energia hidroeléctrica. 3

Si la energía almacenada durante la vida útil de un dispositivo de almacenamiento se compara con la cantidad de energía primaria requerida para construir el dispositivo, CAES es muy superior a las baterías electroquímicas

Es importante destacar que CAES es el almacenamiento de energía mas sostenible que existe. A diferencia del almacenamiento de energía hidroelectrica bombeada, el almacenamiento de energía de aire comprimido no presenta problemas ambientales causados por la inundación de la tierra y el embalse de los ríos.

Además, si la energía almacenada durante la vida útil de un dispositivo de almacenamiento se compara con la cantidad de energía primaria requerida para construir el dispositivo, CAES supera el almacenamiento de energía hidroelectrica bombeada y es muy superior a las baterías electroquímicas, que requieren 10 a 100 veces más energía incorporada para una capacidad de almacenamiento dada. 3

Esta es una ventaja crucial, ya que el alto consumo de energía para la produccio n de almacenamiento de energía puede disminuir en gran medida la sostenibilidad de una red electrica renovable.

El problema con el aire comprimido

A pesar de estas ventajas, actualmente solo hay dos plantas de CAES a gran escala en funcionamiento en todo el mundo: una en Alemania, construida en 1979 y otra en los EE. UU., Construida en 1991. 4 Esta aceptación limitada se atribuye principalmente al hecho que más de la mitad de la energía se pierde al cargar y descargar una “batería” de aire comprimido.

Mientras que el almacenamiento de energía hidroelectrica bombeada tiene una eficiencia de carga / descarga del 70-85%, y las baterías químicas alcanzan el 65- 90%, las plantas de CAES en operación en Alemania y EE. UU. Tienen una eficiencia electrica a electrica de solo 40-42% y 51-54%, respectivamente. 2 5 6

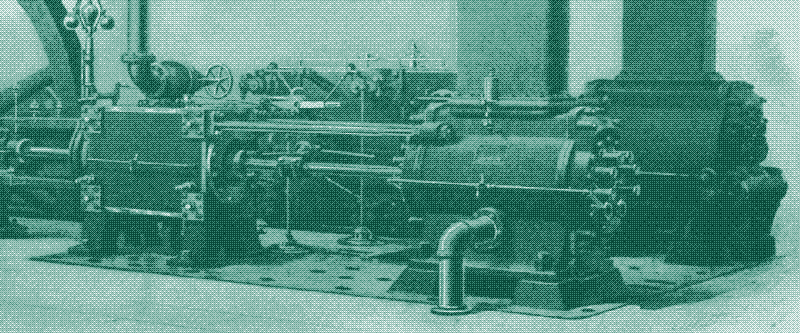

La baja eficiencia de conversión de energía se debe principalmente a que la temperatura del aire aumenta cuando se comprime a altas presiones (ambas plantas CAES operan a 50-70 bar, que es de 10 a 20 veces la presión de aire en un neumatico de bicicleta). Debido a que la densidad de energía del aire disminuye con el aumento de la temperatura, ambas plantas CAES eliminan el calor antes del almacenamiento y lo expulsan a la atmósfera. Esto implica una importante fuente de perdida de energía. 7 8

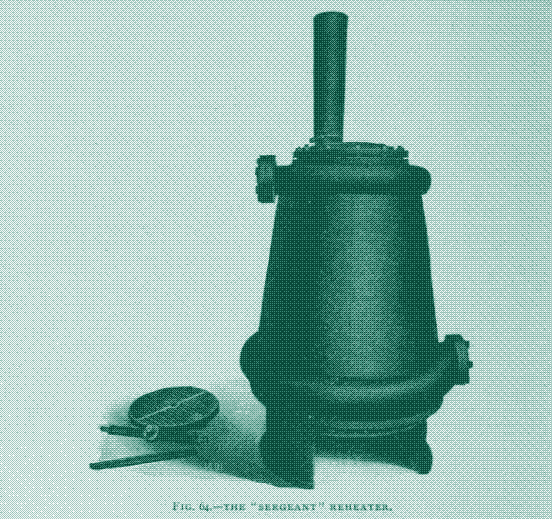

Además, cuando el aire se descomprime a alta presión, la temperatura disminuye hasta tal punto que el vapor de agua en el aire puede congelarse, perjudicando las válvulas y el expansor del sistema de almacenamiento. Para prevenir esto, y para aumentar la potencia de salida, ambas plantas de CAES calientan el aire en calentadores usando combustible de gas natural antes de la expansión. Obviamente, esto reduce aún más la eficiencia energética del proceso global, haciendo que los actuales sistemas CAES sean completamente dependientes de los combustibles fósiles para su funcionamiento. 1 7 9

Una eficiencia de conversión de 40-50% significa que la capacidad de generación de energía eólica o solar debe duplicarse para compensar esa pérdida. En consecuencia, necesitamos más energía, más materiales y más espacio para la misma producción de energía. La amigabilidad ambiental de CAES por lo tanto, disminuye por su baja eficiencia.

Además, la baja eficiencia de conversión de energía de CAES esta intrínsecamente relacionada con su baja densidad de energía, lo que significa que depende de depósitos de almacenamiento muy grandes. En principio, la densidad de energía del aire comprimido puede mejorarse mucho utilizando presiones de aire mas altas, pero a medida que aumenta la presión de aire, se convierte más energía en calor residual y la eficiencia de todo el proceso se deteriora aún más. En consecuencia, un sistema CAES, en su configuración actual, es siempre un compromiso entre la eficiencia y la densidad de energía.

4.000 años de historia

En un contexto histórico, la muy baja eficiencia energética de los sistemas actuales de almacenamiento de energía de aire comprimido es notable. El uso de aire comprimido data de hace más de 4.000 años y siempre ha sido un importante impulsor del progreso tecnológico. Aunque estas aplicaciones históricas no estaban dirigidas al almacenamiento de energía, ofrecen inspiración para mejorar tanto la eficiencia energetica como la densidad energética de los sistemas CAES actuales.

El uso más antiguo y posiblemente más importante del aire comprimido a lo largo de la historia ha sido la alimentación del fuego. Esto sucedio en la cocina y en todos los procesos de producción basados en calor, pero fue especialmente importante en los procesos de fabricación de metales. Un incendio de carbón desatendido podría alcanzar los 900°C, pero un potente suministro de aire forzado podría elevar su temperatura a casi 2000°C. 10

Aunque hay diferencias regionales importantes, la historia de la fundición de metales muestra una evolución desde metales con puntos de fusión relativamente bajos, como estaño (230°C), a metales con puntos de fusión más altos, primero cobre (1050°C) y luego hierro (1500°C).

Este progreso fue en parte impulsado por las mejoras en la tecnología de compresores de aire, que evolucionaron de bolsas de aire, cilindros y pistones de madera, y varias formas de fuelles, todos propulsados por humanos, hasta fuelles de acordeón mucho más grandes y potentes hechos de madera y pieles de toro , que eran de doble acción y operados por energía hidráulica. 11

El progreso en la fundición de metales fue en gran parte impulsado por las mejoras en la tecnología de compresión de aire

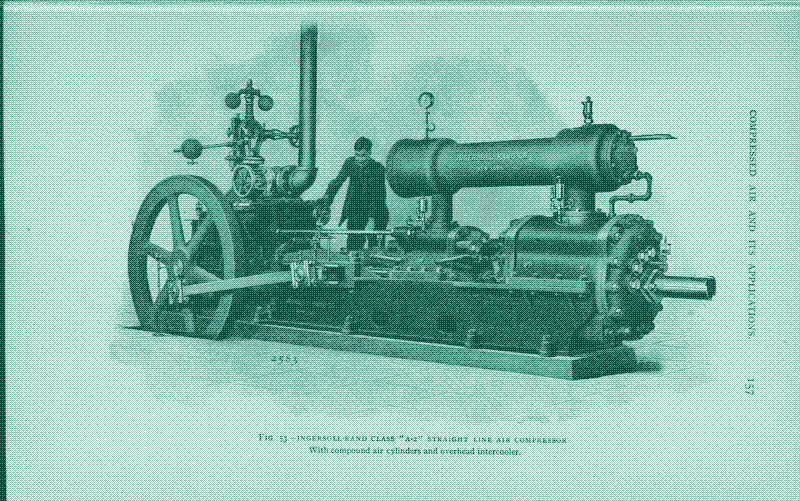

Comenzando en la década de 1860 y continuando en los 1900, el aire comprimido (o “neumática”) fue el centro de otra revolución tecnológica. Esta vez, la neumática se estableció como la tecnología de transmisión de energía más versátil y ampliamente utilizada antes de la introducción de la electricidad. 12

Debido a que la energía eléctrica aún se distribuía a bajos voltajes: el aire esta disponible en cualquier lugar y su escape no presenta problemas, mientras que los sistemas hidráulicos requieren un suministro de agua suficiente y un medio para drenar el fluido después del uso.

Como tecnología de transmisión de energía, el aire comprimido se aplicó por primera vez en los túneles y la minería. Brindaba una respuesta a la necesidad de un taladro mecánico de roca para la construcción de canales y ferrocarriles, donde la construcción del túnel formaba un importante cuello de botella. Bajo severas condiciones, debido a la dureza de la roca, el avance del túnel con la perforación manual -con pico y explosivos- se midió en pulgadas por día, y los túneles de tan solo media milla de longitud podían tardar años en completarse. 12

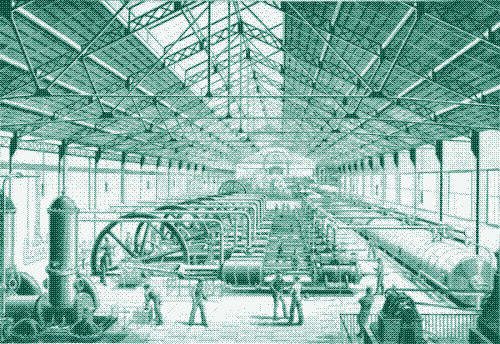

En la nueva configuración, los motores de vapor comprimían aire sobre el suelo, y este era canalizado en los pozos o túneles. El avance de la transmisión de potencia de aire comprimido y las herramientas de perforación neumática ocurrió con la excavación del túnel Mont Cenis de 13,7 km de longitud en los Alpes, que se completó en solo 14 años (1857-1871). La tecnología se extendió rápidamente a la industria minera, especialmente en los EE. UU., donde el aire comprimido no solo funciona con perforadoras de roca sino también con otras maquinas, como las de transporte, bombeo y estampado. 12 13 14 15 16 17 18

La red de aire comprimido de París

Con su efectividad demostrada de manera tan espectacular en la perforación de potencia, el aire comprimido se adaptoó a una gama cada vez mayor de operaciones industriales: martilleo, remachado, pintura y pulverización, manejo de presión de fluidos en el procesamiento entre una serie de otros usos. En los Estados Unidos, la neumática llegó a ser ampliamente introducida como un sistema de potencia auxiliar en la fabricación desde la década de 1880. El Censo de 1900 se refirió a la introducción generalizada de herramientas neumáticas pequeñas como posiblemente “el desarrollo de herramienta única más importante de la década”. 12

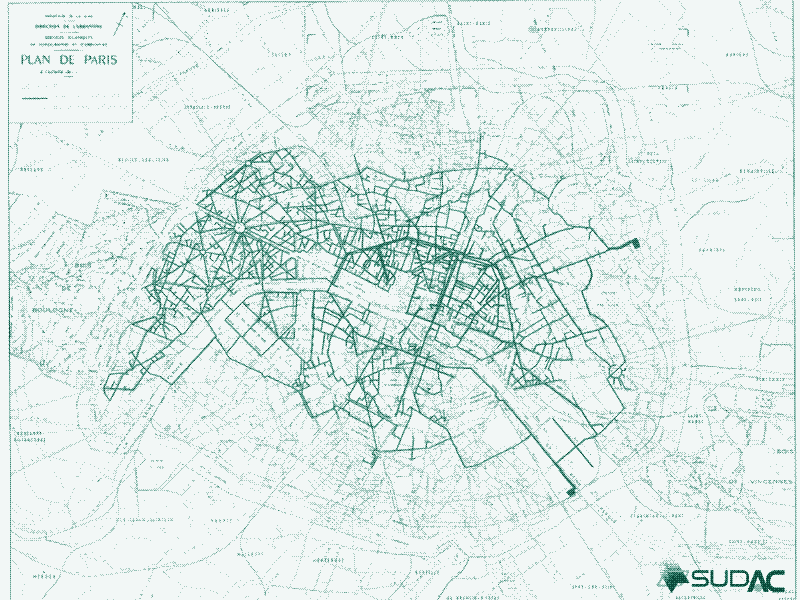

Casi al mismo tiempo en Europa, los franceses llevaron la transmisión de energía neumática un paso más alla al establecer una red de distribución de energía en toda la ciudad en París. Permanecería en uso durante ma s de 100 años (de 1881 a 1994), distribuyendo aire comprimido a una presión relativamente baja de 5-6 bar en una red de (eventualmente) más de 900 km, atendiendo a más de 10,000 clientes. 12 13 14 15 16 17 18

La red de aire comprimido de París comenzó como un sistema diseñado exclusivamente para regular los relojes por impulsos de aire comprimido enviados a traves de tuberías subterráneas. En 1889, la red en París estaba regulando 8,000 relojes a través de 65 km de red. El servicio de regulación del reloj se retiró en 1927, después de que quedó claro que la electricidad era la energía más adecuada para el trabajo. Sin embargo, en ese momento, la red de aire comprimido en París había demostrado ser muy exitosa en pequeños establecimientos industriales y de servicios. 12 13 14 15 16 17 18

Los franceses establecieron una red de distribución de energía en toda la ciudad en París, que atendió a más de 10.000 clientes y permaneció en uso durante 100 años.

Ya en 1892, F.E. Idell escribió que “entre los propósitos industriales más pequeños para los cuales se usan los motores de aire en París, encuentro la conducción de tornos para metal y madera, de sierras circulares, taladros, pulidoras y muchos otros. Tambien se utilizan en los talleres de carpinteros, ensambladores y ebanistas, herreros, fabricantes de paraguas, fabricantes de collares, encuadernadores y, naturalmente, en muchos lugares donde se utilizan máquinas de coser, tanto por modistas, sastres, y zapateros, desde la más pequeña hasta la más grande". 18

Con los años, la energía eléctrica se volvió más importante y el uso comercial y doméstico del aire comprimido disminuyó. Sin embargo, el consumo industrial de aire comprimido siguió creciendo y muchas fábricas grandes en París , desde fabricantes de automóviles hasta fabricantes de vidrio, estuvieron conectadas a la red de distribución de energía hasta el final. Los dentistas se convirtieron en nuevos usuarios durante los años setenta y ochenta. 12 13 14 15 16 17 18

Primera lección: evitar las conversiones de energía

¿Qué se puede aprender al comparar tecnologías historicas y actuales basadas en aire comprimido? Una primera y crucial diferencia es la cantidad de conversiones de energía involucradas. En los sistemas históricos, la energía mecánica (por ejemplo, de una noria o una máquina de vapor) se convertía directamente en aire comprimido (utilizando un compresor de aire) y luego, con mayor frecuencia, se convertía de nuevo en energía mecánica (por ejemplo, moviendo un martillo neumático) En consecuencia, solo hubo dos fuentes de pérdida de conversión de energía: en el compresor de aire y en el expansor de aire.

El aire comprimido sigue siendo vital para la productividad de muchas industrias y servicios en todo el mundo y se utiliza en miles de aplicaciones, desde el envasado de alimentos y la fundicón de metales hasta la fabricación de microchips y plásticos. Sin embargo, el aire comprimido ahora es producido por compresores de aire que funcionan con electricidad. Esto introduce dos fuentes adicionales de perdida de energía: el generador eléctrico (que convierte la energía mecanica de una fuente de energía en electricidad) y el motor eléctrico (que convierte la energía electrica en energía mecanica para hacer funcionar el compresor de aire). Como resultado, el uso industrial actual de aire comprimido es muy derrochador: suponiendo que cada convertidor tiene una eficiencia del 75% eficiente, y suponiendo que no haya otras pérdidas de energía, solo el 30% de la entrada de energía se convierte en una salida de energía útil. 19

La eficiencia general del sistema de las dos plantas CAES existentes es aún peor que eso: no solo existe el paso de conversión adicional al comienzo de la cadena (la perdida de energía en el generador del molino de viento y en el motor electrico que funciona con el compresor), sino también al final de la cadena. Esto contrasta con las aplicaciones industriales, donde el producto final es aire comprimido: una planta CAES convierte el aire comprimido nuevamente en electricidad.

Cuando se dice que la eficiencia de una planta de CAES es de 40-50%, esto solo se refiere a las pérdidas en el compresor de aire y el expansor de aire (eficiencia de electricidad a electricidad). Sin embargo, si incluimos las conversiones hacia y desde la electricidad, la eficiencia general del sistema disminuye a menos del 20%, asumiendo de nuevo que cada convertidor tiene una eficiencia del 75%.

Ahora imagine que una fábrica usa electricidad de una planta de CAES para alimentar sus compresores de aire industriales, un escenario perfectamente posible. Obtendríamos la siguiente cadena de conversión de energía: la energía mecánica se convierte en electricidad, la electricidad se convierte en aire comprimido, el aire comprimido se convierte en electricidad, la electricidad se convierte en aire comprimido y el aire comprimido se convierte en energía mecánica. Eso no es dos, ni cuatro, sino seis fuentes de pérdidas por conversion de energía. Suponiendo que cada convertidor es 75% eficiente, la eficiencia general del sistema ahora cae por debajo del 10%.

Si conectamos una planta de CAES directamente a una fábrica que usa herramientas neumáticas, al conectar el aire comprimido de una a otra, no habría necesidad de convertir aire comprimido en electricidad y volver.

Por otro lado, si conectamos una planta de CAES directamente a una fábrica que utiliza herramientas neumáticas, al conectar el aire comprimido de una a otra, sufriremos solo cuatro fuentes de pérdida de energía (generador, motor, compresor, expansor). En la planta de CAES, ya no es necesario convertir el aire comprimido almacenado en electricidad, mientras que en la fábrica no hay necesidad de comprimir el aire una segunda vez, utilizando electricidad. CAES y una fábrica podrían estar a una distancia de hasta 25 km, la distancia hasta la cual el aire comprimido se puede distribuir de manera eficiente.

El siguiente paso sería comprimir el aire en una planta de CAES utilizando un enlace mecánico directo entre el molino de viento y el compresor de aire, omitiendo así la conversión de energía mecánica a electricidad y viceversa. Tal enfoque -que se ha demostrado a pequeña escala, en configuraciones ligeramente diferentes 8 20 21, haría CAES completamente independiente de la electricidad y llevaría los pasos de conversión de energía a dos, como en todos los sistemas históricos. Las únicas pérdidas por conversión de energía restantes serían en el compresor de aire y en el expansor de aire.

Una conexión rígida entre el eje del molino de viento y el compresor de aire también mejoraría la eficiencia de una planta de CAES que no esta conectada a una fábrica sino que suministra electricidad para fines generales, aunque la ganancia de eficiencia sera menor. Obviamente, la compresión mecánica del aire solo funciona con molinos de viento y no con paneles solares fotovoltáicos, que no producen energía mecánica.

Segunda lección: usar calor y frío para otros fines

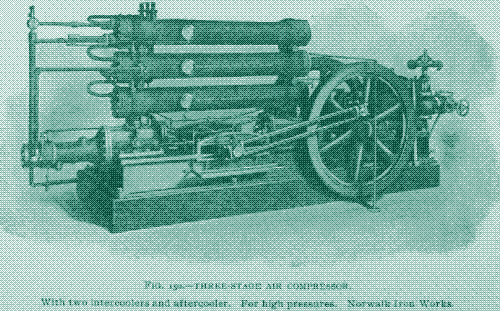

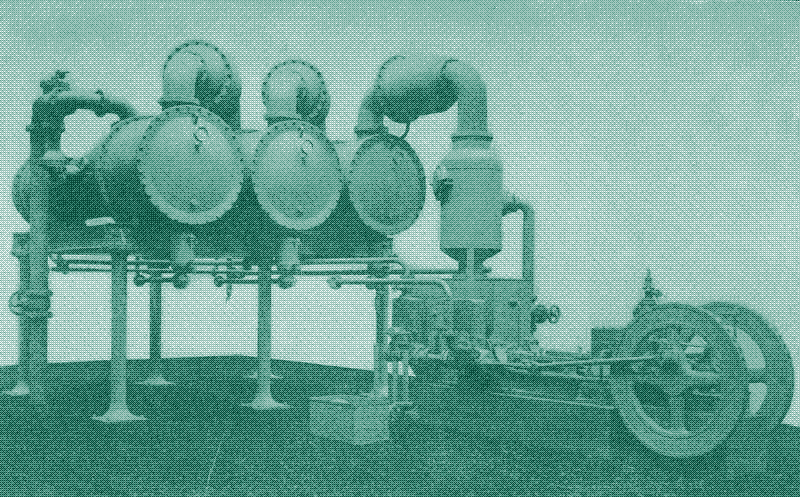

Una segunda diferencia relacionada entre los usos presentes e históricos del aire comprimido es cómo lidiar con las diferencias de temperatura causadas por la compresión y expansión del aire. Para mejorar la eficiencia, ambas plantas de CAES operativos usan múltiples compresores de aire. La compresión de múltiples etapas aumenta progresivamente la presión y enfría el aire después de cada etapa de compresión, utilizando agua circulante que se bombea a una torre de enfriamiento y se libera a la atmósfera. 22 23

En la actualidad, la mayoría de los ingenieros de CAES se centran en mejorar aún más la eficiencia mediante el uso del calor de compresión residual para recalentar el aire comprimido durante la expansión. Este me todo se llama “CAES Adiabático Avanzado” (AA-CAES) o “CAES sin combustible” y elimina la necesidad de recalentar con gas natural como en el CAES “diabático” estándar. Se espera que la tecnología alcance una eficiencia general de aproximadamente 70%, acercándola a la eficiencia de las baterías químicas y las plantas hidroeléctricas de almacenamiento por bombeo. 7

Sin embargo, AA-CAES sigue siendo una tecnología no probada hasta ahora: se han propuesto varias plantas, pero ninguna ha superado la etapa de diseño. 22 23 El problema es doble: primero, la mejora del proceso aumenta los costos de una planta de CAES del 20 al 40%; segundo, reutilizar el calor residual del proceso de compresión es un desafío tecnológico. Para transferir calor a una velocidad alta con una diferencia de temperatura mínima, se requiere un área de contacto muy grande. 7

En la red de energía de aire comprimido de París, el enfriamiento proporcionado por la expansión del aire se usó para la refrigeración, la congelación, la enfriamiento y la ventilación.

Si observamos los sistemas neumáticos más antiguos, vemos que hay otras maneras mas fáciles de aprovechar las diferencias de temperatura debido a la compresión y expansión. En la red de energía de aire comprimido de París, los ingenieros aprovecharon el enfriamiento que proporciona la expansión del aire. En París, el aire comprimido solía calentarse con coque antes de ser utilizado por un motor neumático, lo que aumentaba la producción de energía de una manera muy similar al uso de gas natural en los sistemas CAES actuales.

Sin embargo, en bares y restaurantes, estos recalentadores no fueron utilizados. En cambio, el aire frío se uso para fines de refrigeración, congelación, enfriamiento o ventilación. En 1892, F.E. Idell describió un restaurante de París donde el escape fue llevado a través de una chimenea de ladrillo en la bodega de cerveza. En este tiro, las garrafas se congelaban y se fabricaron grandes moldes de hielo en bloque para el uso en la mesa mientras el aire todavía estaba lo suficientemente frío al pasar a través de la bodega de cerveza para hacer innecesario el uso de hielo, incluso en el clima más cálido". 18

El uso de aire comprimido para enfriar o congelar a veces iba de la mano con la producción de electricidad para la iluminación y la conducción de una dínamo. En estos casos, los motores de aire básicamente se trabajaron para su escape, con la luz eléctrica que es el subproducto. Aprovechando las diferencias de temperatura también se utilizó en las aplicaciones mineras anteriores, donde el escape de los taladros de roca ayudó a enfriar (y ventilar) las minas.

Una idea similar y prometedora hoy en día es el almacenamiento de energía de aire comprimido combinado con almacenamiento térmico para proporcionar electricidad, calefacción, refrigeración, refrigeracio n y / o ventilacio n al mismo tiempo. De hecho, este enfoque tambien evita varias conversiones de energía, ya que podría reemplazar a los refrigeradores, congeladores, acondicionadores de aire y sistemas de calefacción que funcionan con electricidad. El método podría funcionar a nivel de un distrito de la ciudad o un área industrial 23, pero es especialmente interesante para el almacenamiento de energía descentralizada, utilizando contenedores artificiales de almacenamiento sobre el suelo.

Como hemos visto, una presión de aire más alta puede reducir en gran medida el tamaño de un recipiente de almacenamiento de aire comprimido, pero solo a expensas del aumento del calor residual. En los edificios individuales, el espacio para los recipientes de almacenamiento es limitado, mientras que hay una gran demanda de calor y frío, además de electricidad. El aumento de la presión de aire hace que el recipiente de almacenamiento sea más pequeño y aumenta la producción de calor y frío, satisfaciendo todas las necesidades energéticas de un hogar.

Algunos diseños propuestos siguen otros enfoques para lidiar con el calor de la compresión, y estos podrían funcionar tanto para sistemas de CAES a gran escala como los de pequeña escala. Una idea interesante es un sistema de almacenamiento de energía de aire comprimido que funciona tanto con energía eólica como con energía solar. [24] La energía eólica se almacena en forma de aire comprimido por la cadena del compresor, como en las otras plantas CAES. Sin embargo, la energía solar de un plato parabólico se almacena en un tanque térmico solar aislado y se utiliza para recalentar el aire comprimido antes de la expansión. Debido a que el calor del proceso de compresión ya no es necesario para calentar el aire después de la expansión, este se usa para producir agua caliente.

Un concepto similar para un diseño híbrido de almacenamiento de energía de aire comprimido y térmico utiliza calefacción eléctrica en lugar de energía solar térmica. 24 Debido a que la carga de trabajo en estos sistemas se desplaza de la conversión pura a la inversión parcial en el almacenamiento térmico, se pueden lograr densidades de energía muy superiores a las CAES tradicionales y se puede reducir el tamaño del almacenamiento de aire.

Tercera lección: mejorar el compresor de aire

Una tercera forma de mejorar la eficiencia del almacenamiento de energía de aire comprimido es mediante el uso de compresores de aire y expansores con mayor eficiencia energética. Esta estrategia es opuesta a la anterior. En lugar de aprovechar el calor y el frío para hacer que el sistema sea mas eficiente, trata de minimizar la producción de calor residual durante la compresión (y, en consecuencia, limitar el enfriamiento durante la expansión).

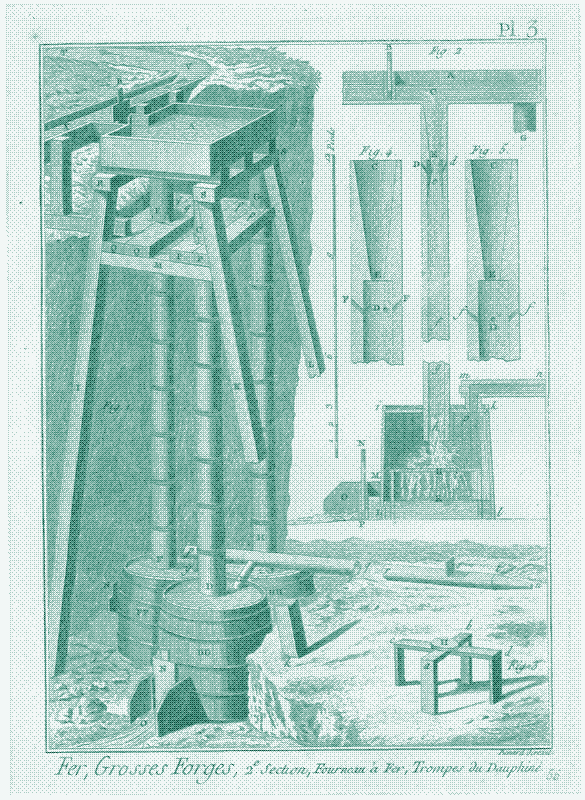

Una vez más, vale la pena mirar hacia el pasado en busca de inspiración. Sorprendentemente, el Santo Graal de la compresión del aire “isotérmico”, en el que no se produce ningún calor residual, se descubrió hace 400 años. El compresor de aire hidráulico – o “trompe”, como se conocía originalmente – era una invención italiana mencionada por primera vez por nombre en 1588, pero posiblemente ya se conocía en la Antiguedad.

Desde 1600 en adelante, docenas de “trompe” proporcionaron una ráfaga de aire continuo a los primeros hornos de fundición de hierro y bronce en el Pirineo franco-español. 25 26 27 En comparación con una rueda hidráulica que funciona con un compresor de pistón de madera, este era aproximadamente tres veces más eficiente, lo que permite una mayor producción de hierro con menos recursos de energía hidráulica.

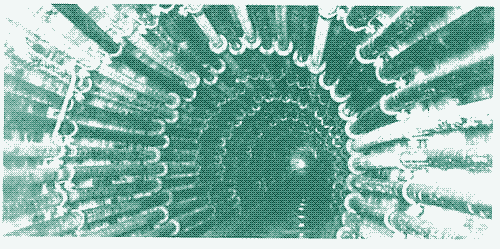

El “trompe” consistía en uno o mas tubos verticales de madera a través de los cuales el agua se canalizaba por gravedad. Después de su descenso, el agua absorbe aire a través de orificios en el tubo y actúa como un pistón continuo para comprimir el aire. En la parte inferior del tubo, el aire se separó del agua en un receptáculo, después de lo cual se envió a la boquilla del horno mediante presión ajustable. Sorprendentemente, el compresor de aire hidráulico produjo aire comprimido sin partes móviles, a excepción de las válvulas de compuerta para cerrar el flujo de agua entrante. Esto lo convirtió en un dispositivo extremadamente confiable. 25 26 27 28 29

El compresor de aire hidráulico produjo aire comprimido sin partes móviles, lo que lo convirtió en un dispositivo extremadamente confiable y eficiente.

En el siglo XIX, el diseño del compresor de aire hidráulico se mejoró aún más, haciéndolo más eficiente y práctico. En 1861, se construyó un compresor de aire hidráulico para impulsar los taladros de roca para la construcción del túnel Mont Cenis en los Alpes, pero la tecnología alcanzó su apogeo solo a fines del siglo XIX, en la industria minera.

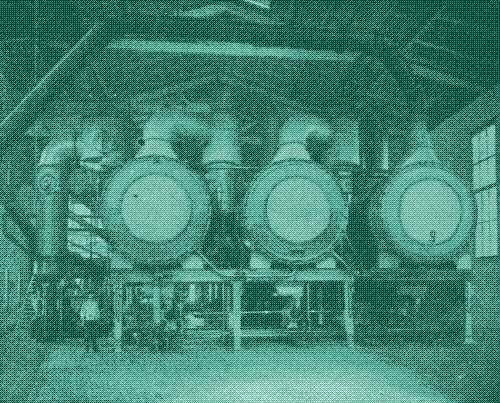

Durante un período de 33 años que comenzó en 1896, se construyeron dieciocho gigantescos compresores hidráulicos de aire, principalmente en los EE. UU., Canada, Alemania y Suecia. En la más grande de estas instalaciones, que se construyeron parcial o completamente bajo tierra, el agua y el aire cayeron a través de tuberías y pozos, excavados en las rocas, que podían tener mas de 100 metros de profundidad y hasta 4 metros de ancho. La presión de entrada ascendió a 8 bar y la potencia de salida podría llegar a 3.000 kilovatios. 28 29 30

Las primeras instalaciones utilizaron una multitud de pequeñas tuberías de aire descendentes, como en el “trompe” original, mientras que las instalaciones posteriores usaban solo dos ejes. Las compuertas y las tuberías forzadas suministraban agua a las “cabezas mezcladoras” de aire y agua, las cuales podían tener diversos diseños, y el aire comprimido a menudo se subdividía para llegar a diferentes minas y se canalizaba a muchos kilómetros de distancia. La mayoría de los compresores de aire hidráulicos funcionaron durante décadas, el último hasta 1981. 28 30

Las pruebas de rendimiento, realizadas periódicamente entre los años 1890 y 1950, reportan que la eficiencia de conversión de energía hidroeléctrica a neumática vario entre 53% y 88%. Una investigación más reciente ha reducido estos números al tomar en cuenta los efectos de solubilidad del gas, informando eficiencias de 40 a 78%. 28 29 Aunque la compresión de aire hidráulico produce poco calor residual, se introduce un nuevo tipo de pérdida de energía: parte del aire se disuelve en el agua, evitando el proceso de separación aire-agua, reduciendo así el flujo de aire en la salida. 28

Últimamente, el compresor de aire hidráulico ha suscitado un renovado interés. Un equipo de investigación canadiense desarrollo una plataforma de demostración de compresión de aire hidráulico de 30 m de altura en un antiguo pozo de ascensor de mina. 28 31 El “Proyecto Demostrador de HAC” (“The HAC demonstrator project” en inglés) mide y verifica el potencial de ahorro de energía de esta tecnología principalmente en aplicaciones para la minería. Sin embargo, también podría ser una alternativa para los compresores de etapas múltiples utilizados en la industria y en los sistemas CAES. Esto se debe a que el nuevo diseño también se puede configurar en de circuito cerrado, utilizando una bomba en lugar de una fuente de agua natural.

Aunque la bomba introduce un uso de energía extra, una configuración de circuito cerrado tiene dos ventajas importantes. En primer lugar, podría aplicarse en cualquier lugar, en lugar de tener que estar cerca de una fuente de agua explotable y una gran diferencia de altura. En segundo lugar, ofrece la oportunidad de suprimir los efectos indeseados de la física de la solubilidad, por ejemplo, mediante la adición de sal al agua circulante.

Según los investigadores, un compresor de aire hidráulico de circuito cerrado podría tener una eficiencia del 75%, teniendo en cuenta el uso de energía extra de la bomba. Esto es un 13% más eficiente que un compresor centrífugo de tres etapas, y las ventajas relacionadas al costo seran mayores debido a los menores requisitos de mantenimiento. 28 31

El compresor de aire hidráulico parece una combinación perfecta para sistemas CAES a gran escala con depósitos subterráneos. De hecho, muchos de los compresores de aire hidráulicos de los siglos XIX y XX utilizaron la cámara de separación de aire inferior también para el almacenamiento de energía de aire comprimido, en lo que podría considerarse el primer uso a gran escala de CAES. El almacenamiento, que podría ser de hasta 5.600 m3, se utilizo para satisfacer un exceso de demanda de aire a corto plazo, lo que significa que el compresor de aire hidráulico no tuvo que diseñarse para las cargas más grandes. 29

El futuro del aire comprimido

Ninguna de estas ideas hará que las plantas de CAES sean 100% eficientes desde el punto de vista energético. Sin embargo, podrían ayudarlos a alcanzar eficiencias similares a las baterías, pero con problemas ambientales mucho menores y mucho menos consumo de energía. En el siguiente artículo, nos enfocaremos con más detalle en los sistemas CAES de pequeña escala, que prometen ser una alternativa sostenible a las baterías químicas en sistemas fuera de la red.

Gracias a George Fleming.