Durante miles de años se han utilizado dispositivos accionados manualmente, pero durante el último cuarto del siglo XIX apareció una nueva generación radicalmente mejorada de herramientas. Este surgimiento se vio favorecido por la maquinaria y los procesos modernos de producción en masa (como el de piezas intercambiables), así como por un aumento de la disponibilidad de materiales de calidad superior (metal en lugar de madera).

Entre otras consecuencias, proliferaron y se diversificaron las máquinas de taladrar; no obstante, sus días de gloria acabaron rápidamente. Estas herramientas accionadas manualmente no sólo representaron una gran mejora sobre sus predecesoras, sino que además cuentan con muchas ventajas frente a los taladros eléctricos que hoy en día utilizamos.

Agujeros de perforación

Durante la mayor parte de la historia humana, hacer un agujero en cualquier material había requerido de gran cantidad de tiempo y esfuerzo. La primera herramienta de perforación fue el punzón, una piedra afilada, sílex, cobre o punta de hueso, que podía atarse a un trozo de madera. El punzón se apretaba contra un objeto y luego iba rotando con la mano, muy parecido actualmente a un destornillador. Un método primitivo alternativo era el “taladro manual” o “taladro de broca”, en el que un palo rotaba entre las palmas de las manos. Simultáneamente, podían utilizarse abrasivos como la arena para hacer más efectivo este método de perforación. Solía tratarse de tareas extremadamente intensivas, especialmente cuando el material que debía perforarse era muy resistente, como la piedra.

En su estudio de la antigua tecnología para trabajar la piedra (ver fuentes), Denys Stocks llegó a la conclusión de que, incluso con una broca de bronce, se tardaban 5 horas en hacer un agujero de 1 cm de profundidad en una piedra dura como el cuarzo. Perforar agujeros en piedra dura era un lugar común en toda la antigüedad, por ejemplo durante las obras de construcción y en la elaboración de collares y brazaletes, por lo que no es de extrañar que nuestros antepasados investigasen con fervor métodos más eficientes de perforación.

Taladros de correa, de arco y de bomba

El primer paso hacia la mecanización fue el “taladro de correa” (o “de cuerda”), que ofrecía un aumento de la velocidad de rotación de la broca. La herramienta consistía en una broca unida a un eje de madera más largo. Este eje rotaba al estar envuelto en una cuerda o correa de cuero, cuyos extermos eran sostenidos por ambas manos; al tirar del eje en una dirección y en otra, éste giraba y paulatinamente perforaba el material. La parte superior del eje giraba libremente en una boquilla sujetada entre los dientes del usuario para ejercer más presión a la baja. También solía utilizarse esta herramienta para prender fuego.

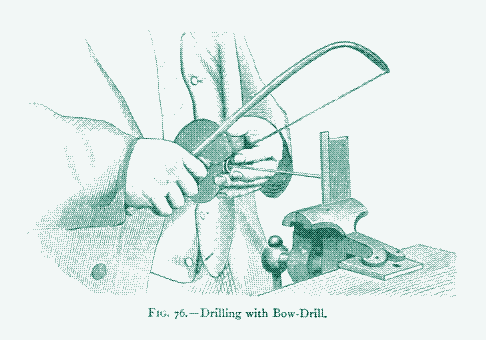

El taladro de correa fue ampliamente utilizado, pero finalmente se reemplazó por el “taladro de arco”, surgido en Egipto hace al menos unos 6000 años. Respecto al taladro de cuerda, la diferencia estribaba en que la cuerda o correa, una vez envuelta de nuevo al eje, estaba atada a un arco. Sosteniendo el taladro en vertical y el arco en horizontal, el usuario entonces movía el arco hacia atrás y hacia adelante –como un violoncelista—para hacer rotar el eje (a la derecha, imagen de Rudolf Hommel).

El taladro de arco presentaba dos ventajas respecto al taladro de correa: el eje podía rotar a más velocidad, y puesto que se necesitaba una sola mano para manejar el arco, con la mano libre podía ejercerse presión hacia abajo en vez de con los dientes. También se utilizaron taladros de arco más pequeños para el cuidado dental.

La herramienta podía hacerse con unos cuantos trozos de madera, un poco de cuerda y una broca. Una mejora posterior al taladro de arco fue el taladro de bomba, que apareció en la época romana (imagen a la izquierda, fuente). Funcionaba de manera similar, excepto en la dirección en la que se ejerce presión, un movimiento hacia abajo en vez de hacia los lados. Sandor Nagyszalancy explica en su libro Tools Rare and Ingenious cómo funciona:

“Los taladros de bomba reciben su nombre por la manera en que son utilizados. Bomber el travesaño arriba y abajo provoca una cadena que se enrolla y desenrrolla en el eje, haciendo rotar en consecuencua una broca puntiaguda, que está sujeto en el extremo del eje, hacia uno y otro sentido . La sección redondeada y gruesa justo encima de la broca sirve como un pequeño volante para mantener el movimiento de rotación en marcha.”

Una vez más, el taladro de bomba ofrece velocidades de rotación superiores y de mayor presión a la baja. Todos estos taladros antiguos eran utilizados en conjunción con una punta afilada de taladro o con la ayuda de abrasivos (especialmente para perforar la piedra). El taladro de bomba y el de arco (que no podían funcionar sin cuerdas y nudos) son unas de las herramientas que mayor éxito han tenido. Aún a finales del siglo XIX y en Occidente, los carpinteros solían utilizar el taladro de arco para perforar agujeros pequeños o delicados, mientras que los pequeños taladros de bomba se venden todavía hoy como una herramienta para joyeros.

Taladros de arco y de correa operados por varias personas

Los chinos estuvieron especialmente interesados en las herramientas de perforación hasta aquí mencionadas. Solían utilizar los taladros de arco, los de correa y de bomba hasta principios del siglo XX, y nunca desarrollaron las herramientas de perforación que van a analizarse más adelante. Rudolf Hommel fotografió algunos de los dispositivos de perforación chinos en su libro China at Work. Los constructores navales chinos emplearon una versión más grande del taladro de correa, operado por dos y tres personas. Utilizaban esta herramienta para perforar los agujeros preliminares para los clavos de hierro que utilizaban en la construcción de barcos. Henry Chapman Mercer describe la herramienta en su libro de 1929 Ancient Carpenters’ Tools:

“Para que funcione el aparato, la correa se envuelve alrededor del perno, con lo cual un hombre sostiene hacia abajo el mango del pivote, presionando a la baja la broca del taladro en la madera. Mientras, otros dos hombres, cada uno de los cuales sujetan la correa por cada uno de sus extremos, o un hombre con un asa de la correa en cada mano y tirando de ella de un lado al otro, provocan que el taladro gire hacia atrás y hacia adelante, al igual que con el taladro de arco común.”

De acuerdo con algunos historiadores, los egipcios también utilizaron grandes taladros de arco operados por varias personas para hacer grandes agujeros (y para ahuecar espacios) en su pirámides. Los tubos de bronce huecos de unos 11 cm de diámetro, junto con abrasivos, habrían sido utilizados como brocas de taladro (“taladros de tubo”, “brocas huecas”), después de lo cual el núcleo que quedaba era cuidadosamente retirado.

Denys Stocks llevó a cabo experimentos de la vida real para comprobar si este método podía funcionar, y efectivamente tuvieron éxito. Los resultados indican que se necesitaban a dos personas para empujar y tirar de un gran arco, mientras que una tercera persona ejercía equilibrio con un casquillo de piedra perforador, situado en la parte superior del eje, con la intención de presionar hacia abajo.

Stocks consiguió una velocidad de perforación de 2 cm por hora en piedra de granito, y los antiguos egipcios podrían haber alcanzado velocidades de 12 cm por hora. A pesar de todo, si los antiguos egipcios aplicaron o no esta técnica es aún objeto de debate. Nunca se han hallado restos arqueológicos de estas herramientas, y a diferencia de las operaciones de perforación más pequeñas (taladros de arco común, taladros de piedra para ahuecar vasijas de granito) estas operaciones a gran escala sólo fueron vagamente aludidas en pinturas murales.

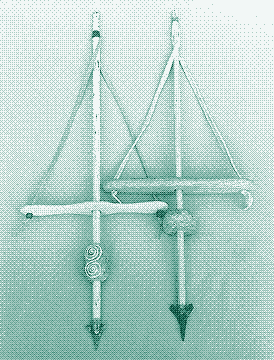

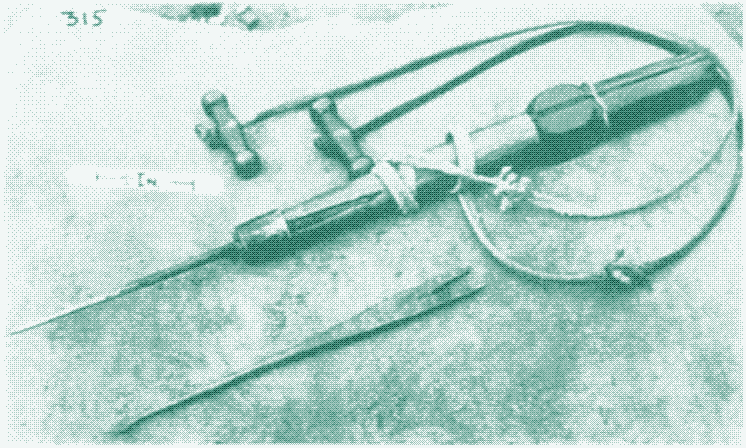

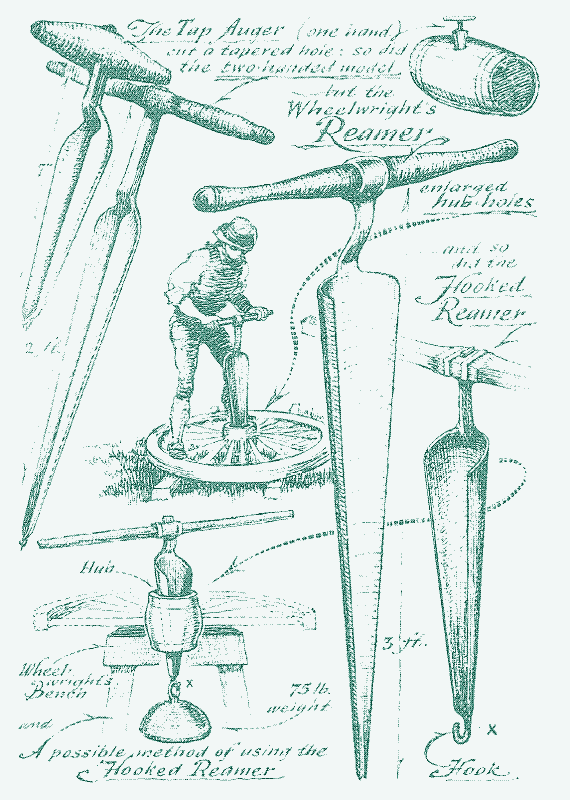

Barrenos, barrenas de mano y escariadores

Otro invento muy importante de la época romana fue el barreno en forma de T (y mucho más pequeño, la barrena de mano). Básicamente, una larga broca cuya fuerza de rotación era ejercida con la ayuda de un manillar de madera. La herramienta recuerda a un sacacorchos de gran tamaño (imagen a la izquierda, fuente). Las barrenas tradicionalmente se habían utilizado para perforar agujeros grandes y/o profundos en la madera, tareas para las que el taladro de arco o de bomba no eran de mucha utilidad. Estas técnicas fueron aplicadas por constructores de índole diversa: navales, de puentes o molinos, carreteros y similares.

En la Edad Media los barrenos a veces estaban equipados con una coraza en la parte superior para ejercer mayor presión de perforación –el usuario podía descansar todo el peso de su cuerpo sobre la almohadilla. Sin embargo, operarlos era un trabajo tedioso. El escritor romano Vitruvio observó que la dificultad de perforación aumentaba exponencialmente cuanto mayor fuese el diámetro del agujero. El barreno, además de agujerear, también se utilizaba para el “escariado” –agrandar un agujero ya existente.

La acción de perforación del barreno se basa en el principio de apalancamiento: cuanto más largo es el mango, mayor el potencial de la fuerza aplicada. Algunos barrenos y escariadores eran enormes y tenían que ser operados por varias personas.

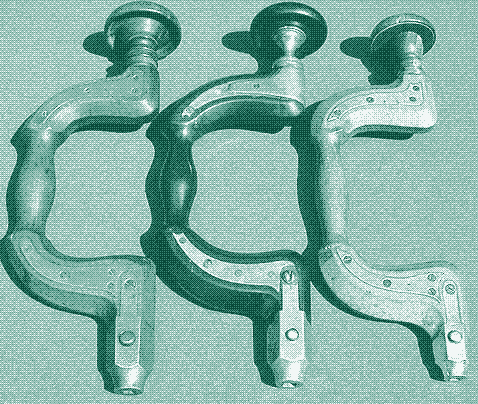

Un ejemplo es el escariador de los ruederos, utilizado para centrar el buje de una rueda con el fin de albergar un cojinete de metal. De nuevo, esto tampoco era una tarea fácil, ya que si el agujero no estaba totalmente recto la rueda renquearía a lo argo del eje. Los barrenos y escariadores fueron herramientas esenciales hasta finales del siglo XIX. Eric Sloane describe (e ilustra, a la derecha) el uso de la herramieta en su libro de 1964 A Museum of Early American Tools:

“Por extraño que parezca, los expertos no han decidido cómo se utilizaban exactamente estos escariadores. Pero yo aparejé una rueda de carro en el banco de un ruedero; después puse un escariador con gancho a través del buje, que lo había ponderado con 75 libras. Con dos hombres girando un mango desmontable muy largo funcionó muy bien. Con un escariador normal, un hombre ejerce alrededor de la mitad de su peso hacia abajo; esto puede mejorarse con un peso de 75 libras más las 25 de la herramienta en sí.”

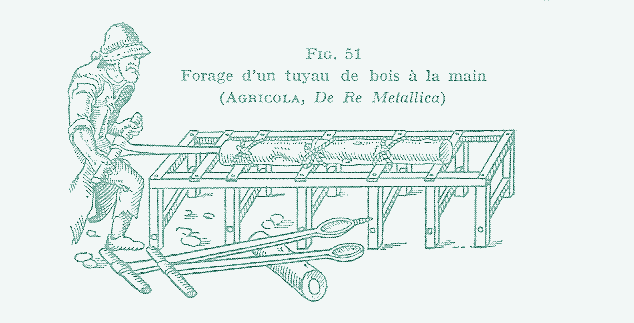

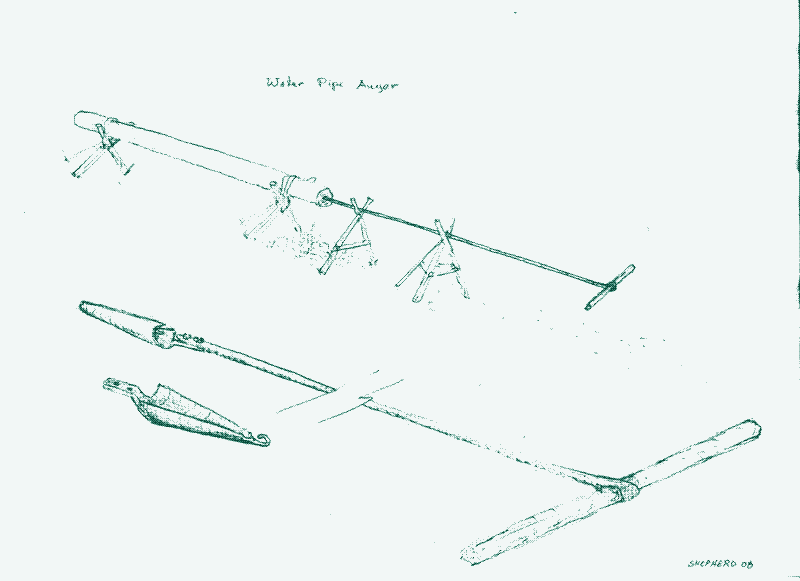

Barrenas: tubular y de bomba

Otro ejemplo espectacular fue la barrena tubular (y el escariador tubular), herramientas que se utilizaban para perforar tuberías de agua a partir de los troncos de los árboles. Este tipo de tuberías de madera hidráulicas eran bastante comunes en los pueblos y pequeñas ciudades desde el siglo XV hasta el XVII, como refiere Maurice Daumas en Histoire générale des techniques, tome 2 (ilustración de abajo, Maurice Daumas).

“Este tipo de broca debe atravesar el centro del tronco de un árbol (se escogían troncos bien rectos y con un diámetro apropiado) para que el agujero quede bien centrado. Lo inusual de esta disposición es la punta tan alargada y las brocas y escariadores intercambiables. Algunos mangos de barrenas tubulares eran segmentados y las longitudes podían añadirse a demanda. Los mangos eran ligeramente más largos que los troncos con que se realizaban las tuberías de agua. Veinte pies (6 metros) no es una longitud fuera de lo común.”

“Hay una permanente puesta a punto para hacer el trabajo. Los caballetes o puntales sostienen el tronco, y otros más pequeños sostienen el cuerpo de la bronca para que quede fijada en el lugar adecuado. Después de perforar el agujero piloto, se cambia la broca por un escariador con el fin de agrandar el agujero. Para facilitar la tarea de escariado, una cuerda recorre la longitud del agujero y se ata a un gancho al final del escariador. Así, el trabajo del compañero que gira el mango es más fácil, puesto que ya no necesita empujar la barrena; el compañero, en el extremo opuesto, tira de la cuerda (tiene que ser alguien con un peso considerable), tirando del escariador a través del agujero piloto, agrandando la apertura, mientras el mango va girando.”

Esta operación requería de bastante tiempo. En su Encyclópedie de 1751, Diderot escribe que un hombre podía perforar un agujero de 5 cm de diámetro a lo largo de 11,6 metros de tubería al día en madera de aliso u olmo, pero sólo 1,95 metros al día si la madera era de roble. Un método similar se utilizaba para perforar los cañones de fusiles, y cañones para la fabricación de bombas hidráulicas, de madera que extraían el agua de los pozos o cinceles.

Taladros de fuerza continua versus alterna

La irrupción de la barrena no anuló los taladros de arco ni los de bomba. Cada uno contaba con sus ventajas e inconvenientes, ya que funcionaban de manera totalmente diferentes. En primer lugar, con un taladro de arco o de bomba, la presión se ejerce hacia abajo y con una sola mano, mientras que con una barrena la presión se ejerce con ambas manos. En segundo lugar, la barrena gira lentamente en una única dirección, mientras que los taladros de bomba y de arco funcionan con rápidas revoluciones que se alternan en ambas direcciones.

La barrena pela la madera en virutas a medida que avanza hacia abajo; los taladros de arco y de bomba pulverizan la madera en serrín. El resultado es que la barrena es mucho más adecuada para perforar agujeros grandes, pero no es útil para hacer agujeros en materiales distintos a la madera. Por otro lado, los taladros de bomba y de arco sólo perforarán agujeros comparativamente más pequeños (con la posible excepción de las grandes herramientas egipcias), aunque pueden emplearse para agujerear todo tipo de materiales que necesitan perforarse por pulverización: la piedra, el mármol o el metal, por ejemplo.

Descubrimiento medieval: el berbiquí manual

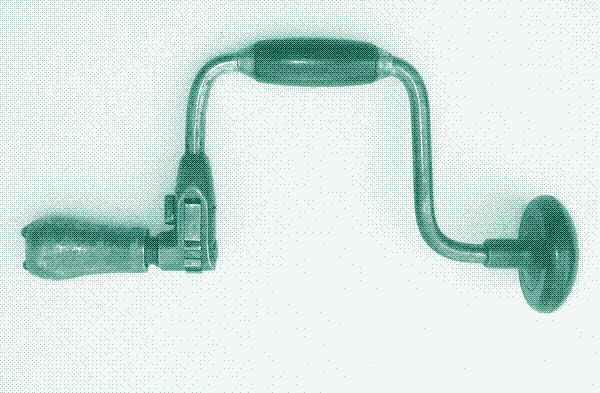

Mientras que las barrenas permanecían como las herramientas esenciales para agujeros de gran diámetro hasta finales del siglo XIX, la Edad Media trajo una importante innovación en la perforación de agujeros un tanto más pequeños: el berbiquí de mano. Introdujo –por primera vez en la historia– un movimiento de perforación continuo. Tanto los taladros de arco como las barrenas funcionaban con movimientos de rotación intermitentes, y durante la breve pausa entre turnos la broca tendía a quedarse atascada.

El cuerpo en forma de U del berbiquí resolvió este problema. El usuario giraba el mango de manera continua a la vez que ejercía presión hacia abajo con la mano o el pecho sobre un soporte (algunos berbiquís posteriores, denominados en inglés cage-head braces, tenían un soporte de pecho aún mayor). Se elaboraron berbiquís de tamaños muy diversos, con longitudes que variaban desde los 10 cm o menos hasta las herramientas de casi medio metro de largo.

La representación más antigua del berbiquí de mano data de 1425, cuando aparece en una pintura del artista flamenco Robert Campin. El berbiquí más antiguo que sobrevive fue rescatado de un barco inglés que se hundió en 1545. Desde el siglo XV hasta inicios del siglo XIX, los berbiquís mejoraron sólo moderadamente. Los primeros berbiquís de madera estaban hechos con brocas unidas permanentemente, mientras que en modelos posteriores tenían rudimentarios mecanismos para las brocas intercambiables. La forma de la herramienta apenas fue modificada, aunque hubo una evolución en los materiales utilizados.

Muchos berbiquís de mano medievales estaban hechos casi por completo de madera (a veces incluso utlizando la curva natural de la rama de un árbol), con algunos refuerzos menores de hierro y –por supuesto- una broca de hierro. Los modelos posteriores fueron ampliamente reforzados con soportes de metal. Algunos berbiquís eran muy rudimentarios, mientras que otros podían considerarse obras de arte. A principios del siglo XIX, los berbiquís “Ultimatum” de William Marples, hechos a mano a partir de marfil japonés o una madera exótica (ébano o palosanto), y decorados con revestimientos de latón grabados y pulidos, eran famosos por su atractivo estético.

Taladros manuales modernos

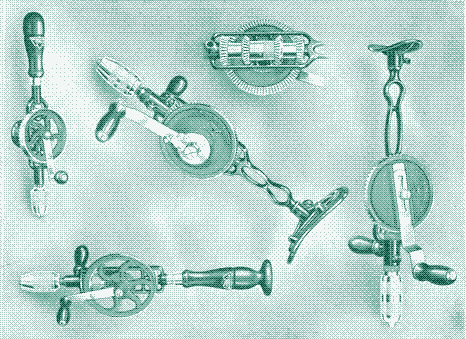

La siguiente revolución en las herramientas manuales de perforación tuvo lugar sólo a finales del siglo XIX, con la llegada de muchas versiones de berbiquís mejorados, y toda una nueva clase de herramientas de perforación: los taladros de engranaje y las máquinas perforadoras, que asumieron las tareas más pesadas de las barrenas. Eran mucho más potentes y versátiles que sus predecesoras, pero desafortunadamente no gozaron de éxito durante mucho tiempo. Medio siglo después fueron prácticamente reemplazadas. En consecuencia, muchas personas ni siquiera son conscientes de la existencia de estas destacables herramientas.

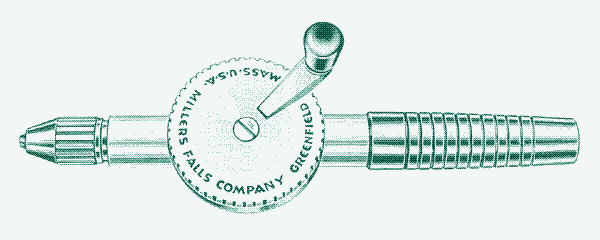

En el resumen que sigue de las herramientas de perforación manuales modernas, me centraré casi en exclusiva en los productos de una empresa: Millers Falls Company, de Nueva York. Aunque hubieron algunos competidores importantes, especialmente Goodell Pratt y North Brothers, Millers Falls dominaba el mercado en los EE.UU, y sus herramientas se condideraban por lo general las mejores. Además, dado que los EE.UU devino en precursor de las primeras técnicas de producción en masa, estas máquinas se convirtieron en un ejemplo también para la mayoría de fabricantes europeos.

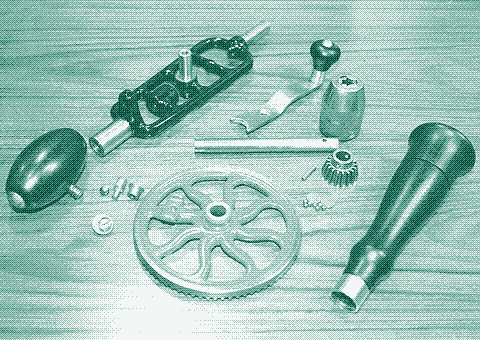

Acero barato y piezas intercambiables

La mejora de los dispositivos para taladrar era, principlamente, una consecuencia de la irrupción del acero barato y de la invención de las piezas intercambiables. Randy Roeder, autor de la espléndida página web dedicada a Millers Falls Tools, hace un resumen de estos cambios en dos parágrafos, usando el berbiquí como ejemplo:

“Los berbiquís que las empresas estadounidenses ofrecían en ese momento, estaban entre los mejores dispositivos de perforación accionados manualmente y producidos en masa. Los berbiquís de la década de 1930 habrían sido un sueño hecho realidad para un trabajador de la madera un siglo antes. A principios del siglo XX, la mayoría de los berbiquís estaban hechos de madera, y eran propensos a romperse si se ejercía demasiada fuerza sobre ellos Los berbiquís de hierro forjado hechos por herreros a veces eran mejores en ese sentido, pero ambos tipos estaban plagados de mecanismos inadecuados para sostener una broca de manera totalmente segura, e incapaces de ser configurados para hacer variar la forma o tamaño del eje.”

“Cien años más tarde, un berbiquí con un mandril ajustable Barber (patentado en 1859), montado en un marco de acero de calidad, y provisto de un mango de barrido giratorio y un cabezal de rotación, era considerado de gama baja. Habían surgido mejores modelos, equipados con un mecanismo de rueda dentada que permitiese al usuario agujerear sin hacer una rotación completa de barrido. Algunos de los mejores berbiquís fueron fabricados con un mecanismo de rueda dentada cerrado, o encajado, en su totalidad o parcialmente. Los modelos de calidad suprema se equiparon con un mandril que permitiese que las brocas fueran utilizadas con distintos tipos de mangos. El ajustado y acabado, por supuesto, desempañaron un papel determinante en el coste final de la herramienta.”

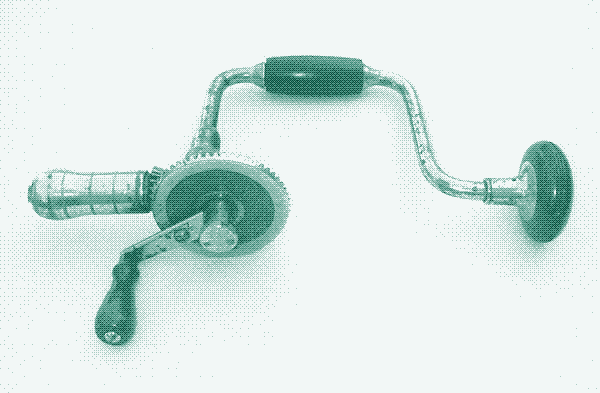

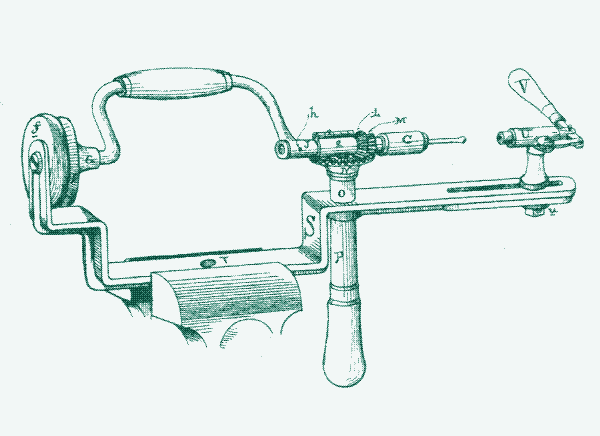

Taladros manuales y de pecho

Además de la mejora del taladro manual, de siglos de antigüedad, apareció toda una nueva gama de herramientas para taladrar –en especial, los llamados taladros de engranaje. La primera imagen de un taladro de engranaje aparece en 1816 y la primera patente de taladro de engranaje es de 1838. Lo más probable es que se originasen en Francia, tal vez a finales de la década de 1700 como tarde.

Los taladros de engranaje finalmente ofrecieron a los trabajadores del metal una alternativa al taladro de arco de 6000 años de antigüedad, y al taladro de bomba de 2000 años de antigüedad. WK Fine Tools, una página web dedicada a las herramientas de perforación de finales del s.XIX, explica:

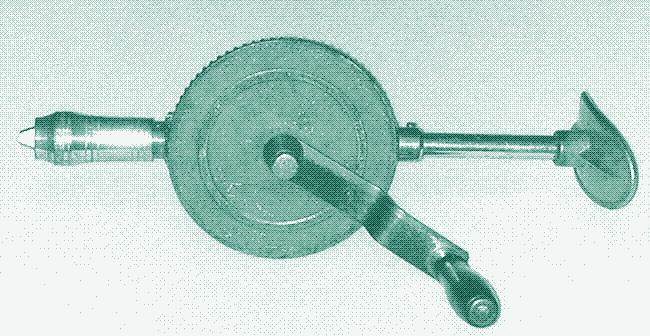

“Un taladro de engranaje transfiere su potencia desde un engranaje vertical principal maniobrado a un engranaje de pasador horizontal, que rota sobre un eje conectado a una broca del dispositivo de retención. Dependiendo de la relación de tamaño del engranaje principal al piñón, un número mayor de revoluciones podría lograrse con un giro de la manivela.”

Los taladros de engranaje (también llamados taladros eggbeater, o “batidor de huevos”, vea por qué) habían sido inicialmente concebidos para la perforación del metal, que requiere de mayores velocidades de rotación. Sin embargo, también fueron utilizados para perforar en madera blanda, en cuyo caso la ventaja mecánica consistió en una perforación más sencilla.

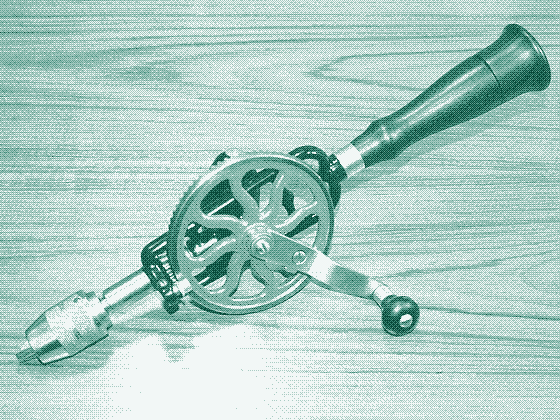

Como los berbiquís de mano, los taladros de engranaje funcionaban con el movimiento continuo, pero contaban con el beneficio adicional de hacer que el taladro rotase más rápido en proporción a la rotación de la manivela. Muchos modelos también ofrecían la posibilidad de cambiar la velocidad de rotación de la broca. Los taladros de engranaje llegaron en dos variantes: taladros de mano y de pecho. Millers Falls Company empezó a producirlos en masa en 1878 y se mantuvo líder en el mercado desde entonces. Randy Roeder explica las diferencias entre los dos tipos:

“Los taladros de mano tienen por lo general una longitud de 15 pulgadas o menos, son más apropiados para hacer agujeros en la madera o en metales ligeros, y son más eficaces cuando el trabajador que lo utiliza posiciona su cuerpo encima de la pieza de trabajo. Funcionan mejor a gran velocidad y son especialmente útiles para perforar con precisión agujeros de pequeño tamaño sin dañar los puntos de taladrado delicados.”

“Los taladros de pecho normalmente sobrepasan las 15 pulgadas y están rematados por una placa cóncava que proporciona una superficia en la que el usuario puede apoyarse mientras perfora un agujero. A veces mencionados como “taladros de dorso”, “taladros de vientre” o “taladros de rodilla”, estas herramientas eran indispensables en la industria de la construcción, en las herrerías, en las fábricas y en los talleres donde se fabricaban vagones de ferrocarril. Construidos de forma resistente, los taladros eran útiles para agujerear el hierro, acero y madera de dureza extrema. Diseñados con la expectativa de que un trabajador añadiese una buena cantidad de peso corporal en la ejecución de la tarea, los taladros de pecho eran eficaces especialmente cuando se utilizaban en posición de pie, al lado de la pieza de trabajo.”

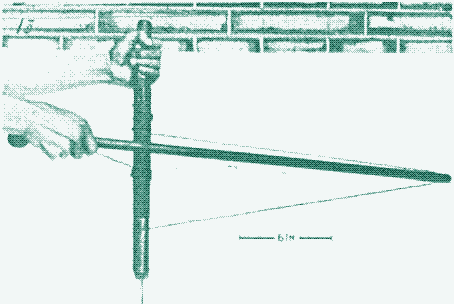

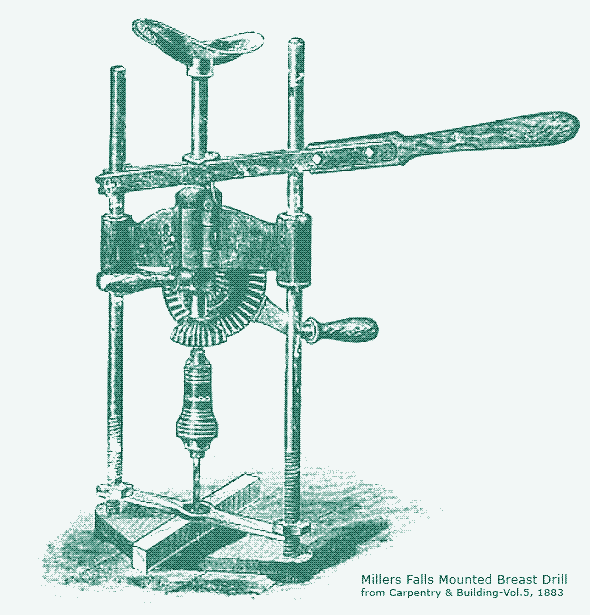

Los taladros de pecho, aunque eran de propulsión humana, podían ser herramientas de una gran potencia. Un ejemplo es el taladro de pecho Millers Falls No.13, en la imagen de arriba, que se introdujo hacia mediados de la década de 1880. Tenía un eje impulsor de 6 pulgadas de diámetro (15 cm), el cual proporcionaba una relación de engranaje de 4,5 a 1. Esto significa que la broca del taladro rotaba a una velocidad 4,5 veces mayor que la velocidad de rotación de la mano del usuario. Algunos modelos posteriores tenían incluso mayores relaciones de engranaje. El No.666, introducido en 1937, tenía una ventaja mecánica de más de 7 sobre 1.

El pectoral que reemplazaba la manilla hizo algo más que permitir simplemente al usuario empujar el taladro con el pecho, como observa Stephen Shepherd:

“También liberó las manos para girar la manivela y sostener un mango auxiliar sobre el pivote y frente a la rueda dentada. La longitud del brazo a la manilla de rotación varía desde una manilla montada en la llanta de la rueda, hasta una barra que se extiende más allá de la rueda, añadiendo una ventaja mecánica.”

Más de 200 modelos diferentes

Los berbiquís de mano y los taladros de engranajes aparecieron en una variedad sorprendente. En 1915, el inventario de Millers Falls incluía 28 taladros de mano, 40 taladros de pecho y 135 variaciones de berbiquís de mano –en especial esta última cifra es considerable si tenemos en cuenta la sencillez de la herramienta.

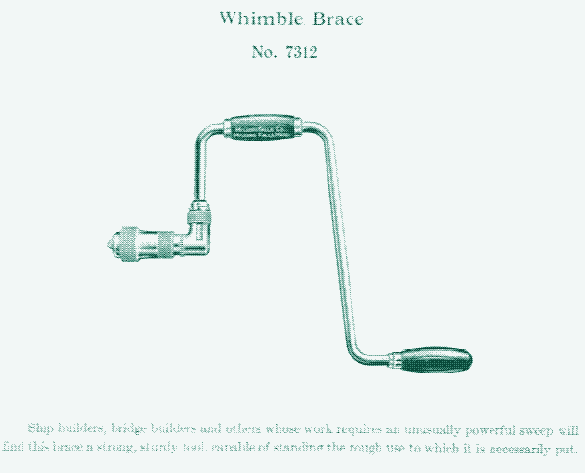

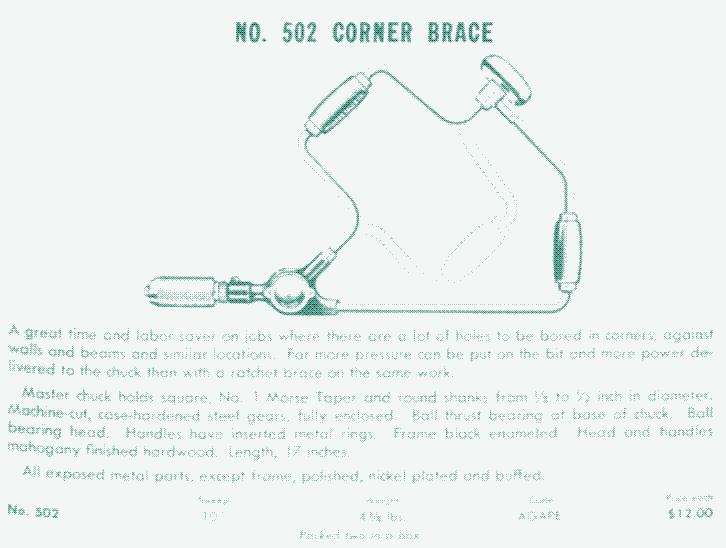

Un ejemplo de esto es el berbiquí Whimble (arriba), del que en la descripción del catálogo se dice lo siguiente: “Constructores navales, constructores de puentes y otros cuyo trabajo requiera de una inusual fuerza de barrido de gran alcance encontrarán en este berbiquí una herramienta fuerte, robusta, capaz de soportar el uso rudo que se necesite dar”. O pongamos el berbiquí de esquina (“Corner Brace”), el cual fue “la única herramienta práctica para hacer agujeros en las esquinas y cerca de las paredes, y es indispensable para los carpinteros, fontaneros y campaneros”.

Uso estacionario

Los berbiquís de mano, como los taladros manuales y de pecho, podían acoplarse sobre marcos especiales. El resultado era una “prensa taladradora”, un “banco de taladro”, un “taladro de poste” o un “taladro de viga”, que mejoraron aún más el rendimiento de estas herramientas. Un ejemplo es el taladro de pecho montado (la imagen de la izquierda), presentado en 1883 (llamada “Universal Hand Drill Press" (Prensa taladradora de mano Universal). La revista ‘Carpentry and Building’ le dedicó un artículo:

“Al colocarlo en un marco de acero, el taladro de pecho No.10 puede utilizarse de manera muy ventajosa. El taladro se mantiene firme en la estructura, y el trabajo se mantiene firmemente en su lugar por la abrazadera que se muestra en el grabado. La palanca de alimentación que proporciona este arreglo puede ser operada manualmente, o puede utilizarse un peso, según preferencia. La ventaja de un accesorio de este tipo para utillizar en conexión con un taladro de pecho es obvia.”

“La mayor parte del trabajo que realiza una herramienta de estas características puede llevarse a cabo mejor con la taladradora montada en el marco. Al utilizar el taladro de pecho de manera ordinaria, muy frecuentemente se tiene que ejercer una fuerte presión, lo cual puede ser agotador para el obrero. En la disposición que mostramos hay una ventaja de apalancamiento de 5 sobre 1, por lo que la alimentación resulta una cuestión simple. Cuando el trabajo que se necesita hacer no puede realizarse en el marco, la herramienta se puede sacar en muy poco tiempo, y utilizarla de manera ordinaria.”

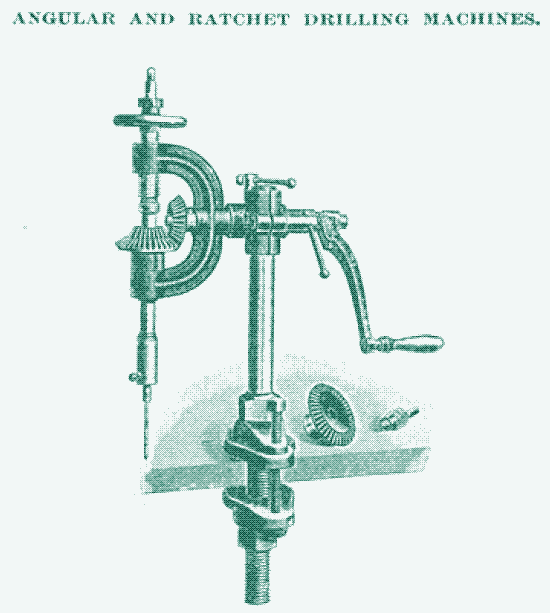

Una gran variedad de marcos estaban disposibles al usuario, y el mismo principio también podía aplicarse al taladro de mano. Las máquinas perforadoras angulares y de trinquete podían adjuntarse a máquinas rotas y darles la vuelta a fin de perforar en una variedad de ángulos. Además de las ventajas mencionadas hasta el momento, esta disposición también permitía al operario liberar una mano. Otra variante de la herramienta estacionaria accionada manualmente era la “máquina de taladrar madera”.

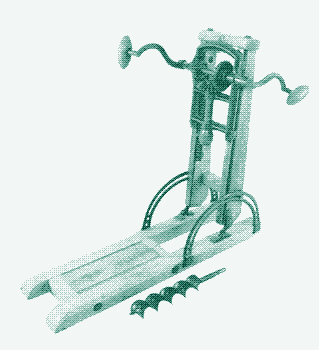

Este “taladro a dos manos” fue el modelo más potente de la Millers Fall Company, y se introdujo en la década de 1860. Un modelo ajustable que perforaba en cualquier ángulo, mientras que la base de madera que sostiene la superestructura servía de asiento para el operario.

Stephen Sheperd utilizó la máquina y quedó impresionado:

“El mecanismo de dos manivelas y engranaje hacen de éste un taladro agresivo, incluso con grandes brocas helicoidales. Perfora grandes agujeros en la madera. En la profundidad adecuada, el engranaje de cremallera se mueve para cambiar la marcha y el giro continuo de la manivela extrae la broca del agujero con mayor facilidad.”

Taladro de Acción Manual IngersollUna máquina de perforación manual totalmente diferente (no fabricada por Millers Falls) fue especialmente diseñada para la perforación de rocas duras. El Taladro de Acción Manual Ingersoll (imagen a la izquierda) está representado y descrito en 1892 en la enciclopedia “Modern Mechanism”:

“El muelle queda comprimido por la elevación de la cabeza en cruz, y su retroceso en la liberación produce el golpe, que se entrega muerto en la piedra sin conmoción para los hombres. El muelle que normalmente se suministra para un taladro operado por dos hombres es comprimido a 200 lbs y produce con el impulso de la barra y el taladro un golpe de unas 300 libras.”

Disponibilidad continuada

La disponibilidad continuada de algunas herramientas de perforación manuales es al menos tan destacable como su diversidad. Por ejemplo, el taladro de mano Millers Falls No.2, uno de los taladros batidores más populares de la compañía, fue introducido ya en 1878 y todavía se podía encontrar (en gran parte sin cambios) en su catálogo de 1981 –más de cien años después de su introducción (imagen de un modelo de 1903, fuente).

El taladro de mano No.2 incluso sobrevivió a la introducción del taladro manual llamado Buck Rogers (imagen de abajo), su primo diseñado con engranajes cerrados de aspecto radicalmente más moderno, que apareció en la década de 1940 y desapareció hacia 1960. El No.2 es el ejemplo más espectacular en lo que a disponibilidad se refiere, pero la mayoría de los demás modelos convencionales también permanecieron disponibles durante muchas décadas.

A pesar de todo, el apogeo de las herramientas manuales de perforación modernas acabó pronto, incluso antes de la década de 1920. Mientras Millers Falls tenía 135 modelos diferentes de berbiquís manuales en su catálogo de 1915, el número de berbiquís en catálogo se redujo de 35 en 1938 hasta 13 en 1949. Randy Roeder explica qué sucedió:

“La creciente preferencia por las herramientas de taladrar eléctricas se dejaba sentir en los lugares de trabajo, y está claro que el mercado no podía sostener más una enorme línea de berbiquís, que a menudo diferían ligeramente unos de otros*. Curiosamente, la compañía continuó comercializando los taladros de pecho hacia la década de 1980. Aunque los taladros eran ya entonces un anacronismo, el número de competidores era tan reducido que el mercado era en mayor o menor medida para ellos.”

El catálogo de Millers Falls de 1981 ( la compañía fue comprada por Ingersoll-Rad en aquel entonces) contaba sólo con 3 berbiquís, un taladro manual y un taladro de pecho. Hoy en día, todavía se pueden comprar nuevos berbiquís y taladros manuales, pero es algo raro. Los taladros de pecho han desaparecido por completo –ninguna empresa los venden más (actualización: todavía están a la venta).

El apogeo de la maquinaria de perforación

Lo interesante acerca de las herramientas de perforación que aparecieron a finales del siglo XIX, no era sólo que representasen una gran mejora sobre sus herramientas predecesoras; también tenían muchas ventajas con respecto a sus sucesores actuales, los taladros eléctricos. Por supuesto, como la mayoría de productos modernos, los taladros eléctricos ofrecen la ventaja de la comodidad: tan fácil como pulsar un botón para hacer el trabajo. Pero el precio de ese lujo es excesivo.

Obviamente, los taladros eléctricos modernos dependen de los combustibles fósiles para generar la electricidad necesaria para utilizarlos. Cualquier interrupción en el suministro eléctrico hará que un taladro eléctrico sea completamente inútil. Algo tan sencillo como realizar un agujero sería entonces imposible, lo cual es bastante llamativo si tenemos en cuenta que hace menos de 100 años no se necesitaba electricidad para realizar el trabajo casi tan rápidamente como hoy.

Los taladros eléctricos dependen también de los combustibles fósiles para fabricar sus materiales (mayormente plásticos) y sus componentes electrónicos, así como de la extracción de los recursos para obtener éstos (raramente incluyen metales de la tierra).

Naturalmente, los taladros accionados manualmente también necesitan de energía para su fabricación. Están hechos casi por completo de hierro y acero con revestimiento de níquel. Pero hay una diferencia crucial a considerar aquí; incluso si asumimos que la energía incorporada de un taladro manual es similar a la de un taladro eléctrico, su vida útil es mucho más larga.

Mantenimiento y durabilidad

Las herramientas manuales que se vendieron en la década de 1870 y escaparon de las chatarrerías gracias a anticuarios o artesanos nostálgicos, pueden todavía utilizarse hoy sin ningún problema, aún cuando hayan caído en desudo durante décadas –un poco de limpieza (con gasolina) es todo cuanto necesitan. Estas herramientas estaban hechas para durar. Además, la disponibilidad continuada de los mismos modelos durante muchas décadas garantizaban la disponibilidad de piezas y componentes. Un taladro manual difícilmente requiere de mantenimiento para que se mantenga en buena forma. Engrasar la herramienta de tanto en tanto es más que suficiente. Después de años de un uso intensivo, podrían necesitar mangos nuevos de madera, pero eso es todo. Un taladro eléctrico requiere de mucha más atención, porque se compone de muchas más partes –y también de partes más delicadas.

La herramienta eléctrica debe ser abierta periódicamente para limpiarla y engrasarla, para que siga funcionando sin problemas. Los cepillos deben ser inspeccionados y reemplazados cada cierto tiempo. El cableado y los circuitos deberían ser revisados. En el caso de un taladro con cable, el cable es propenso a dañarse. La máquina debe mantenere a salvo del polvo, la lluvia y temperaturas elevadas. Etcétera. La posibilidad de que algo se estropee es mucho mayor que en el caso de una herramienta manual. Como reemplazar un producto de alta tecnología es más barato y más fácil que repararlo, esto significa que los taladros eléctricos no durarán 100 años o más. Tendrán que fabricarse una y otra vez.

Incluso si se mantiene en buen estado y es utilizado durante mucho tiempo, un taladro eléctrico sin cables necesitará de nuevas baterías regularmente, lo que de nuevo incrementa el consumo de energía y de materiales, así como también la dependencia a una infraestructura de distribución que podría no estar siempre allí.

Silencioso, seguro, flexible, sufrido

Incluso sin tomar en cuenta las cuestiones energéticas y medioambientales, los taladros manuales ofrecen algunas ventajas prácticas y reales. Son más bien silenciosos, mientras que los taladros eléctricos pueden producir un ruido de hasta 130 decibelios. Los taladros de acción manual son también mucho más seguros que los taladros eléctricos, y debido a una menor velocidad de perforación y a un contacto más directo, al realizar un agujero las correcciones son mucho más fáciles de practicar (algo especialmente útil para personas torpes como yo).

Por supuesto, una menor velocidad de rotación puede ser visto como el (único) inconveniente de un taladro manual. Pueden llevar a cabo todas las tareas para las cuales hoy utilizamos herramientas eléctricas, pero para agujeros grandes y/o profundos en materiales duros costará más tiempo y algo de ejercicio –causa suficiente para caer en nuestro desinterés.

¿Baja o alta tecnología?

Siempre comparamos soluciones sencillas como los taladros manuales con la maquinaria moderna e insostenible, y nunca con las herramientas que las precedieron. Las herramientas manuales de perforación son, de hecho, baja tecnología en comparación con los taladros eléctricos. Sin embargo, son definitivamente alta tecnología en comparación con los taladros de arco, a las barrenas y a los berbiquís de mano de cruda madera. Los taladros de mano que ahora ignoramos son productos de la revolución industrial, y no se deberían tener por sentado. Los taladros de acción manual eficientes requieren de buen acero, de fábricas de producción en masa, y de aceite para mantener en forma de sus engranajes.

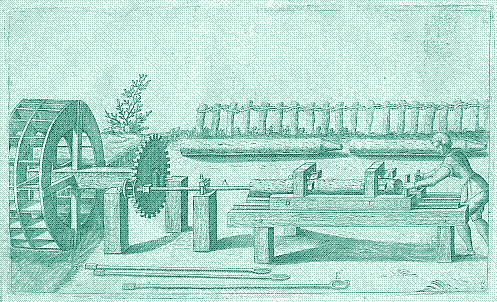

Una última cosa. Es importante señalar que este artículo sólo analiza la historia de las herramientas y máquinas de perforación manuales. A finales de la Edad Media en adelante, la perforación a gran escala fue realizada por tracción animal y energías hidráulica y eólica, que no requieren de esfuerzo humano. Véase, por ejemplo, el molino de perforación hidráulico de más arriba, utilizado para perforar tuberías hidráulicas como una alternativa a la barrena de tubería descrita con anterioridad.

Las operaciones de perforación a gran escala cobraron mayor importancia a finales del siglo XIX, lo que condujo a toda una nueva gama de máquinas equipadas con motores de vapor y eléctricos. No hubieron intentos, sin embargo, de mejorar las máquinas existentes de perforación a partir de la energía del agua y del viento con mejores materiales y piezas intercambiables.

Fuentes

Herramientas de perforación en el siglo XIX:

- Millers Fall Home Page (Old Tool Heaven), de Randy Roeder. Información general así como descripciones e imágenes de cada herramienta de perforación Millers Fall vendida, entre ellos taladros de empuje operados por una mano, que no he incluido aquí.

- WK Fine Tools. Información a fondo de los taladros de Millers Falls y otras herramientas de perforación. Incluye una completa anatomía del taladro de mano No.2, así como una visión general de las herramientas para taladrar y sus fabricantes de Reino Unido y Estados Unidos (incluyendo dibujos de patentes de muchas herramientas)

- Type study of the Millers Falls No.2 Eggbeater Drill, de George Langford. Más información y links.

- Full Chisel Blog cuenta con una gran sección sobre herramientas de perforación

- Millers Falls Company catalogue 1904, en Toolemera Blog

- Millers Falls Catalogues 1925 (or 1939), 1949 and 1981, en Rose Antique Tools

- Boring Tools, de Chuck Zitur

- 1891 catalogue, taladros de pecho y berbiquís, publicado por H.S. Bartholomew

- 1923 Goodell-Pratt Company catalogue. 1926 Yankee tools catalogue.

- 1930s Metabo tool catalogue.

- The American Patented Brace Database.

- American Mechanical Dictionary, Edward H. Knight, 1881

- Modern mechanism; exhibiting the latest progress in machines, motors, and the transmission of power, Benjamin Park, 1892.

Herramientas en la Antigüedad y Edad Media, historia general:

- A Museum of Early American Tools, Eric Sloane, 1964

- Tools Rare and Ingenious: celebrating the world’s most amazing tools, Sandor Nagyszalancy, 2004

- Art of Fine Tools, Sandor Nagyszalancy, 2000

- Ancient Carpenters’ Tools, Henry Mercer, 1929

- The history of woodworking tools, William Goodman, 1964

- One Good Turn: A Natural History of the Screwdriver and the Screw, Witold Rybczynski, 2001

- China at work, Rudolf Hommel, 1937

- A study of the primitive methods of drilling, JD Mc Guire, Bulletin of the US National Museum, 1894

- Drilling and boring tools, Encyclopedia Britannica, 1995 edition

- Experiments in Egyptian Archaeology: Stoneworking Technology in Ancient Egypt, Denys Stocks, 2003

- Histoire générale des techniques – tome 2: les premières étapes du machinisme, Maurice Dumas, 1964

- Stone sarcophagus manufacture in ancient Egypt, Denys Stocks, 1999

- The Theban tomb series, Nina & Norman de Garis Davies, 1943

- Beads and bead making at Hierakonpolis, archaeology.org

- Roman Woodworking, Roger Bradley Ulrich, 2007

- Woodworking tools, 1600-1900, Peter C. Welsh, 1966

- Auglets, gimlets and braces, The Colonial Williamsburg Foundation

- “Indian pump mill”, Historical Folk Toys (website)