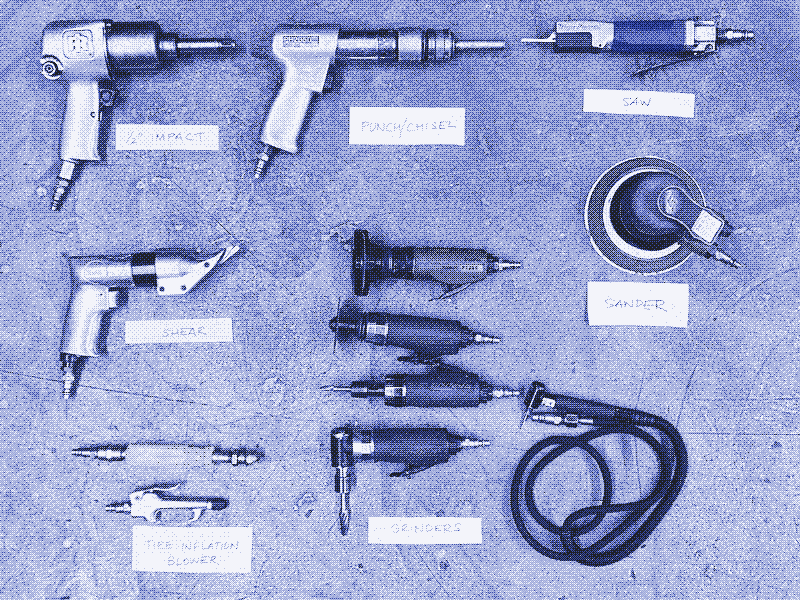

Il suffit de jeter un rapide coup d’œil dans mon atelier de réparation de motos pour se rendre compte que les outils pneumatiques y sont absolument partout. Du petit outillage portatif comme les clés à choc, ponceuses, cisailles, scies et meuleuses, aux équipements plus conséquents – notamment une cabine de sablage et une machine à pneus ; l’air a un rôle vital et permet de réaliser un large éventail de tâches au sein de l’atelier.

J’utilise depuis les années 1990 un compresseur d’air 220v, dont le moteur électrique 7 ch entraîne une pompe à air bi-étagée à 800 tr/min, qui remplit le réservoir de 300 litres (80 gallons) à une pression de 150 psi en cinq minutes environ. C’est une machine extrêmement fiable, à tel point que je n’y pense que rarement de manière consciente. Ce n’est qu’en cas de panne de courant que je réalise combien je suis dépendant, dans le cadre de mon activité, d’un approvisionnement permanent en air comprimé.

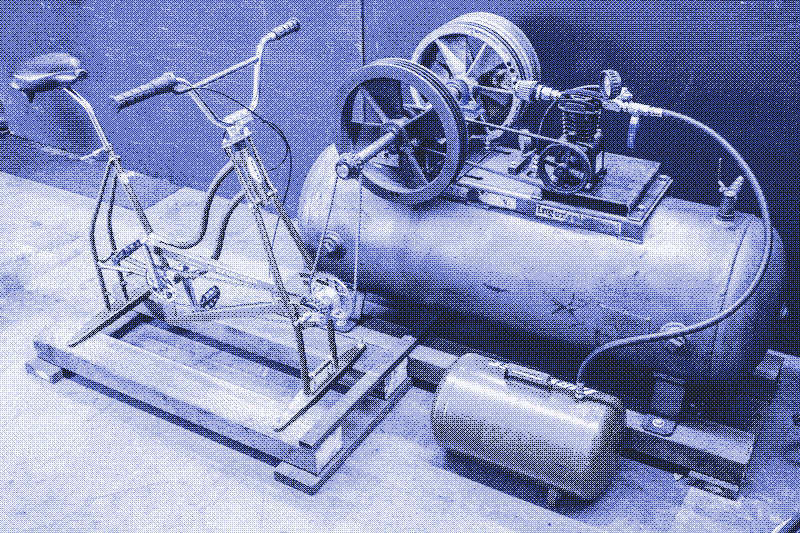

Face au constat de l’instabilité croissante de notre monde actuel, au sein duquel l’abondance, le faible coût et la fiabilité de l’énergie ne peuvent désormais plus être tenus pour acquis, j’ai décidé de me fabriquer un système qui me permettrait de remplir mes réservoirs d’air comprimé sans avoir à utiliser d’électricité ni de carburant. Ma conception du dispositif serait exempte de toute électronique et, moyennant un entretien minimal, les composants devraient (idéalement) durer toute une vie. Je souhaitais par ailleurs utiliser un maximum de pièces d’occasion, dans la double optique de promouvoir le recyclage et le réemploi tout en réduisant le coût de la fabrication.

Les Composants

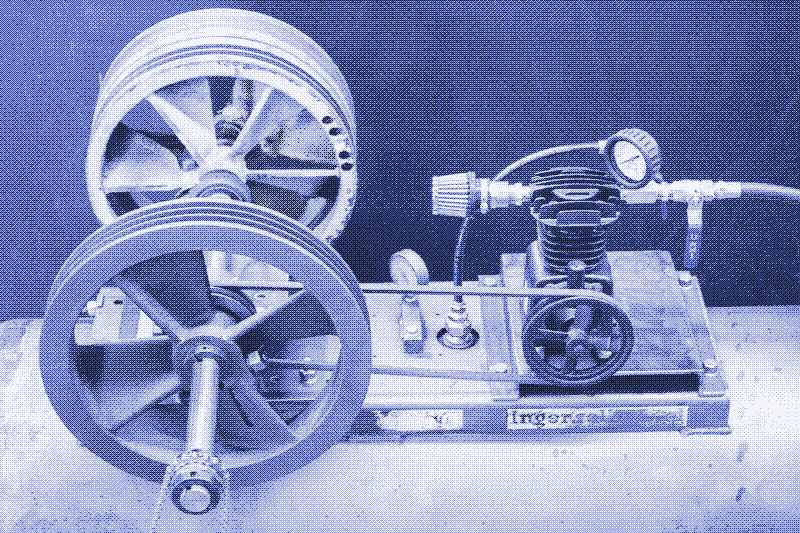

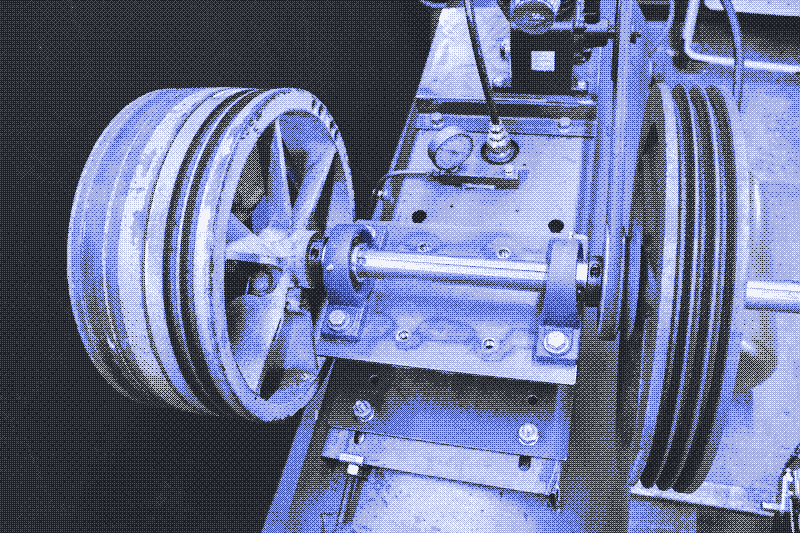

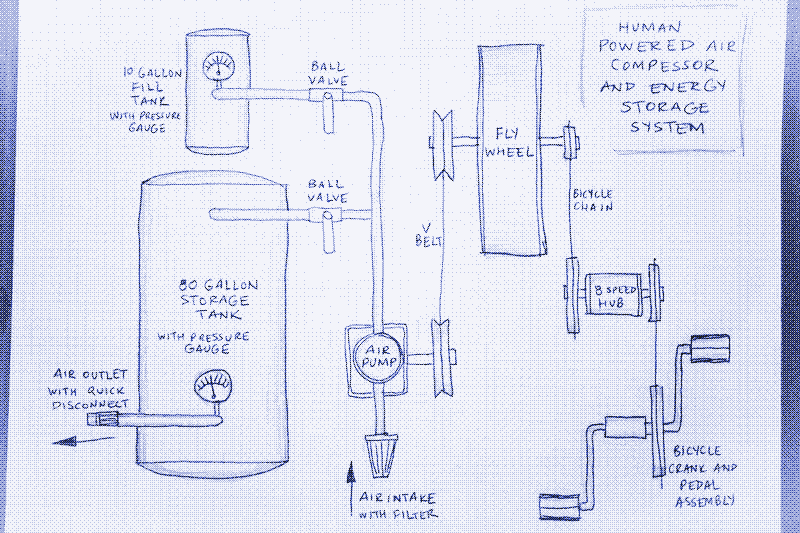

La première étape consistait à trouver un réservoir d’air. J’ai déniché un compresseur d’air Ingersoll Rand d’une capacité de 300 litres, fabriqué en 1952, auquel j’ai retiré la pompe à air et le moteur électrique. La pompe d’origine a été remplacée par un nouveau modèle Speedaire, préconisé pour 115 psi, et nécessitant un moteur de seulement 0.5 ch pour fonctionner. La pompe est fixée sur le dessus du réservoir avec une plaque d’acier, boulonnée à la platine du moteur d’origine. À l’emplacement du moteur électrique, j’ai installé un arbre de transmission en acier massif, monté sur paliers à semelle avec roulements auto-aligneurs. Cet arbre de transmission accueille trois poulies de 20 kg utilisées comme volant d’inertie (on parle aussi de « volant moteur »), c’est à dire destinées fluidifier le fonctionnement. Ces disques de fonte ont un alésage de 3.5 cm de largeur et mesurent 40 cm de diamètre. La pompe à air est reliée à l’arbre moteur par une courroie de distribution simple trapézoïdale de section 4L.

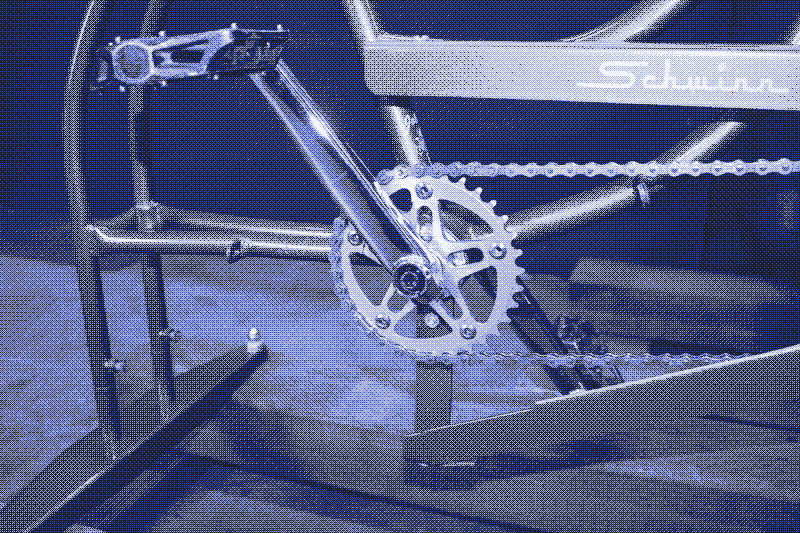

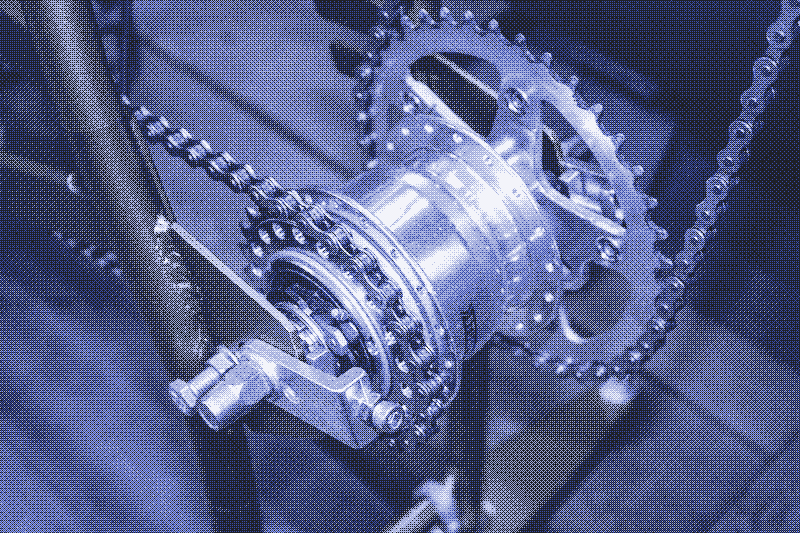

L’étape suivante consistait à trouver une source d’énergie humaine pour faire tourner ces volants d’inertie. J’ai trouvé un vélo d’appartement Schwinn des années 1970, de très bonne facture, presque entièrement construit en acier. Après l’avoir dépouillé pour ne conserver que le strict nécessaire, j’ai remplacé la roue à rayons d’origine par un moyeu à 8 vitesses intégrées de marque Sturmey Archer. Ce moyeu offre une plage de braquets (rapports de démultiplication de la transmission) comprise entre 1 et 3,25. Les changements de vitesse sont effectués via une manette située sur le guidon.

Afin de supporter les sollicitations mécaniques d’un pédalage à pleine puissance, l’ensemble du pédalier d’origine a quant à lui également été remplacé par des bras de manivelle tubulaires Cr-Mo (acier faiblement allié au chrome-molybdène), un boîtier à roulements scellés, ainsi que des pédales à plateforme issues d’un BMX de course. Enfin, le guidon et la potence ont été remplacés par des composants en Cr-Mo afin de minimiser leur flexion lors d’une utilisation intensive. Les chaînes 1/8” (largeur équivalente à 3.175 mm) sont de la plus haute résistance pour plus de fiabilité.

A ce stade de l’assemblage, le vélo et le réservoir d’air comprimé se trouvaient alignés l’un par rapport à l’autre, et installés sur des cadres en bois traité de section 14 x 14 cm à leur emplacement définitif. À l’avant du vélo, le pignon de sortie a ensuite été relié à un pignon similaire fixé à l’extrémité de l’arbre moteur ; le système de transmission était désormais terminé.

Pour gérer le flux d’air, j’ai intégré un système à deux étages. Les deux réservoirs d’air, d’une capacité respective de 10 et 80 litres, sont dotés de valves séparées, ce qui me permet de les remplir séparément, simultanément, ou de transférer de l’air d’un réservoir à l’autre. Sur chacun d’eux, un manomètre indique la pression interne. Après remplissage initial du grand réservoir, j’augmente sa pression à 50 psi en l’alimentant directement depuis la pompe à air. Je commence alors à remplir le petit réservoir jusqu’à atteindre 100 psi, pour ensuite le vider vers le grand.

Une Transmission à 8 Vitesses

Le système de transmission à 8 vitesses est d’une précieuse aide au cours du processus de remplissage. Quand la pression du réservoir est faible, le vélo peut être utilisé avec de grands braquets. À l’inverse, les plus petits braquets permettent de surmonter la résistance opposée par la pompe à air quand la pression atteint la plage de 70 - 100 psi.

Le remplissage des deux réservoirs à une pression de 100 psi nécessite 5 à 10 sessions de pédalage par jour sur environ une semaine. Dans les périodes de forte activité à l’atelier, enfourcher le vélo de temps en temps permet de me vider un peu l’esprit pour me remettre les idées en place ; par temps froid, c’est un bon moyen de se réchauffer tout en stimulant la circulation sanguine. Je peux aussi me mettre en petit rapport de vitesse et pédaler plus doucement tout en étant sur mon portable ou en écoutant de la musique. Le fait d’avoir à pédaler aussi fréquemment pour obtenir de l’air comprimé m’incite à éviter de gaspiller de l’air quand j’utilise mes outils. Cela oblige par ailleurs à vérifier régulièrement l’absence de fuite en s’assurant que tous les raccords sont bien étanches.

Dans cette installation, les composants les plus exposés à l’usure dans le temps sont les joints de la pompe à air, la courroie de transmission et les chaînes, les pignons ainsi que le flexible en caoutchouc. Je garde en stock pour chacun d’entre eux des pièces de rechange, afin de m’assurer que le système puisse rester opérationnel pour les années à avenir. Toutes les opérations d’entretien et de maintenance peuvent être réalisées au moyen d’outils manuels simples, et la totalité des pièces sont réparables et remplaçables.

L’autre avantage d’utiliser l’air comprimé comme vecteur d’énergie est le faible coût des outils pneumatiques. La tendance actuelle est à la généralisation du matériel électroportatif sur batterie, ce qui incite beaucoup de gens à vendre leurs « vieux » outils pneumatiques, soi-disant désuets. On trouve ainsi à la vente beaucoup d’anciens compresseurs dont la pompe ou le moteur est défectueux, pour des prix par conséquent très abordables. Le marché d’occasion propose une bonne offre de vélos d’appartement ; probablement du fait de personnes qui ont entamé un programme d’entraînement physique pour finalement abandonner en cours de route. La prochaine modification prévue consistera à ajouter un second réservoir d’air de 300 litres afin d’augmenter la capacité de stockage.

En résumé, les principaux avantages du vélo générateur d’air comprimé (ou « compresseur d’air à pédale ») sont les suivants : aucune source d’énergie extérieure n’est nécessaire, il peut fonctionner dans des sites isolés à n’importe quel moment de la journée ou de l’année, il est construit à partir de composants recyclés qui sont facilement remplaçables, et ne coûte rien à l’utilisation. Les avantages secondaires sont nombreux : de plus en plus de bienfaits se font sentir à l’usage de cette machine. En premier lieu, on peut citer une meilleure forme physique grâce au pédalage, et un esprit plus libre après s’être changé les idées.

Caractéristiques techniques :

- Réservoir d’air principal : 300 litres Horizontal, Ingersoll Rand

- Réservoir de remplissage : 38 litres, 125psi, SnapOn

- Pompe de compresseur d’air : 1 étage, 1 ch Max, 115psi, Speedaire 40KH94

- Cycle stationnaire : vélo d’appartement Schwinn Exerciser

- Transmission : moyeu à vitesses intégrées Sturmey Archer S80 XRK8 (8 vitesses)

- Volants d’inertie : Fonte, diamètre 406 mm, alésage 35 mm

- Roulements : paliers à semelle P207 avec roulements auto-aligneurs

- Courroie : simple trapézoïdale, type 4L

- Chaînes : KMC Z1eHX Wide 1/2”x1/8”

- Valves : valves à boisseau sphériques 12.7 mm, laiton

- Filtre à air : filtre K&N, coton et treillis métallique

Vidéo

Andy fait une démonstration de la machine et explique son fonctionnement dans cette vidéo.