Intrappolati nell’Età del Ferro

Nel 1836, l’antiquario e curatore danese Christian Jürgensen Thomsen distinse tre ere preistoriche sulla base dei materiali predominanti utilizzati per la costruzione di armi e strumenti da taglio: l’Età della Pietra, l’Età del Bronzo e l’Età del Ferro.1 La classificazione di Thomsen si riferisce al passato ma, secondo il suo criterio, non ci siamo mai evoluti oltre all’Età del Ferro. Anche nel XXI secolo, il ferro rimane il materiale dominante, non solo per armi e strumenti da taglio ma per la maggior parte delle tecnologie moderne.

Oggi usiamo il ferro soprattutto come acciaio. Tuttavia, secondo il criterio di Thomsen, non possiamo parlare di “Età dell’Acciaio”. In primo luogo, l’acciaio è semplicemente una lega di ferro (>98%) e carbonio (<2%). In secondo luogo, gli esseri umani hanno prodotto acciaio sin dagli albori dell’Età del Ferro. Questo è un fatto poco noto nel mondo Occidentale, dove la produzione di acciaio crebbe nel XIX secolo con i combustibili fossili. I metallurgisti Asiatici e Africani, invece, svilupparono acciai di alta qualità molto prima, e questa conoscenza ha poi permesso agli Europei di fare lo stesso – solo su scala molto più ampia.2

Nel 2021, la produzione globale di ferro e acciaio ha raggiunto 1,950 milioni di tonnellate (Mt). Questa cifra è 22 volte più grande della produzione combinata di alluminio e rame (88 Mt). La produzione globale di ferro e rame corrisponde a 5 volte la produzione globale di plastiche (391 Mt) e sminuisce la produzione di silicone (8.5 Mt) e litio (0.1 Mt) nel mondo.34 L’acciaio è il materiale fondamentale delle società industriali. Senza plastiche, litio o silicone, saremmo ancora in una società industriale: senza ferro e acciaio, però, saremmo rigettati indietro di 3,0000 anni nell’Età del Bronzo.

Dov’è tutto questo ferro?

L’enorme presenza di acciaio nella società industriale non è così evidente.5 A casa, troviamo molti apparecchi in acciaio come il frigorifero, la lavatrice, il boiler, la vasca da bagno, e gli strumenti per cucinare, riscaldare e condizionare. Tuttavia, solo il 2-3% della produzione totale di acciaio diventa un apparecchio domestico.678 All’aria aperta, c’è molto acciaio nella forma di veicoli. Questi sono costituiti soprattutto da automobili che globalmente usano circa il 10% dell’acciaio (il 20% nei paesi più ricchi). Autobus, camion, treni e navi costituiscono un ulteriore 4-5%. In tutto, ciò costituisce meno del 20% della produzione globale di acciaio.

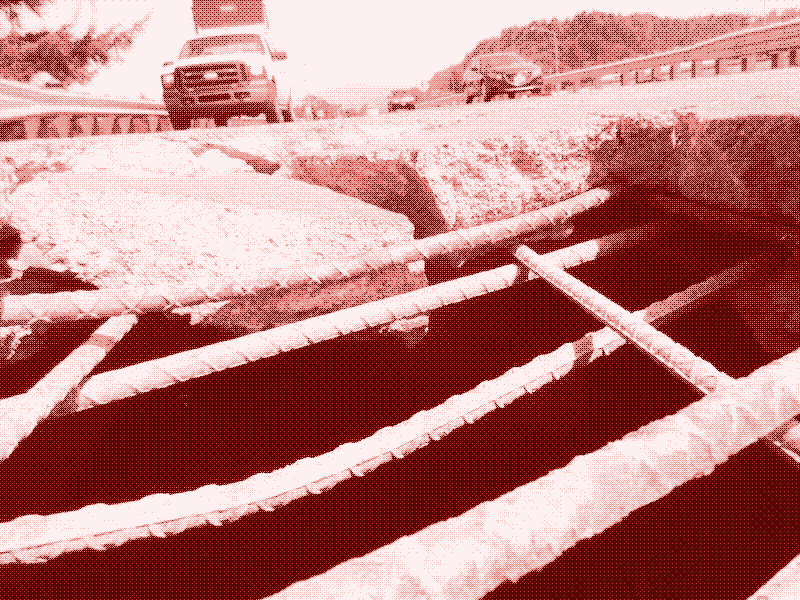

La maggior parte dell’acciaio è incorporata in altri materiali, si trova nel sottosuolo, o lontano dalle zone residenziali.

La maggior parte dell’acciaio è incorporata in altri materiali, si trova nel sottosuolo, o lontano dalle zone residenziali. Più della metà della produzione globale di acciaio è utilizzata per costruire edifici (residenziali, commerciali, industriali) ed infrastrutture (ponti, gallerie, porti, canali, piste, impianti petroliferi, raffinerie, gasdotti, centrali elettriche, linee di trasmissione, ferrovie, metropolitane e altro). Gran parte di questo acciaio è incorporato nel cemento. Il cemento rinforzato è il primo materiale da costruzione al mondo, e il cemento è l’unico materiale in grado di eguagliare la produzione di acciaio (1,819 Mt in 2021).

A grandi linee, il 15% della produzione globale di acciaio è utilizzato per creare macchinari, come macchine utensili, strumenti industriali, hardware elettronico, macchinari per la costruzione, l’estrazione mineraria e l’agricoltura. Anche i prodotti fatti di altri materiai, quali altri metalli, plastiche e legno, sono plasmati da strumenti d’acciaio.5 L’ultimo 15% della produzione di acciaio è costituito da una varietà di oggetti, come le viti su imballaggi alimentari o i contenitori di trasporto.678

L’impatto ambientale dell’industria dell’acciaio

L’acciaio viene spesso presentato come uno dei materiali più sostenibili. A differenza della plastica, l’acciaio può essere riciclato senza perderne in qualità. L’industria siderurgica ha fatto grandi progressi nell’efficienza energetica, molto più di altri settori. Produrre una tonnellata di acciaio grezzo oggi richiede circa 20 gigajoule (GJ) di energia primaria - tre volte in meno rispetto al 1950.9 Questo dato si confronta molto favorevolmente con altri materiali quali l’alluminio (175 GJ/t), le plastiche (80-120 GJ/t), t), o il rame (45 GJ/t).7 A differenza delle plastiche, l’acciaio è un materiale biodegradabile.10 Infine, il minerale di ferro non scarseggia. Infatti, questo costituisce il 5% della crosta terrestre ed è il quarto elemento per abbondanza.11 Per fare un confronto, il rame costituisce solo lo 0,01%.5

Tuttavia, nonostante tutti questi vantaggi, l’industria globale del ferro e dell’acciaio consuma più energia e produce più emissioni di carbonio rispetto a qualsiasi altro settore. Il consumo totale di energia primaria per la produzione di acciaio grezzo è stato di 39 exajoule (EJ) nel 2021, ovvero il 7% di tutta l’energia utilizzata a livello mondiale in quell’anno (595 EJ). Le emissioni di gas serra sono ancora più elevate perché circa il 75% del consumo energetico proviene dal carbone, il combustibile con le maggiori emissioni di carbonio. Nel 2021, l’industria del ferro e dell’acciaio ha prodotto 3,3 Gt di emissioni di carbonio, circa il 9% delle emissioni globali (36,3 Gt).12 L’industria del calcestruzzo segue a ruota con l’8%.

L’industria globale del ferro e dell’acciaio consuma più energia e produce più emissioni di carbonio rispetto a qualsiasi altro settore.

Le stime sopra riportate provengono dalla World Steel Association e dall’International Energy Agency. Questi dati sono disponibili per tutti i metalli e sono stati documentati per un lungo periodo, permettendo così confronti storici. Tuttavia, si riferiscono solo alla fusione del metallo. Non includono il consumo di energia e le emissioni di carbonio per l’estrazione ed il trasporto di ferro, carbone, calcare, rottami e prodotti siderurgici. Non includono nemmeno l’energia e le emissioni per la produzione di coke e la preparazione del minerale, tutti elementi essenziali per il processo di produzione dell’acciaio.7

Studi scientifici che hanno fissato confini più ampi per l’industria siderurgica concludono che il costo energetico della produzione dell’acciaio aumenta dal 50% al 100%.13 Uno studio conclude che solo le emissioni di metano derivanti dall’estrazione del carbone metallurgico potrebbero aumentare le emissioni del 27%. Un altro studio stima che il trasporto marittimo di minerale di ferro e acciaio aggiunge il 10-15% di emissioni in più.1415 La produzione di ferro e acciaio crea anche altri problemi ambientali, come un elevato consumo di acqua, la produzione di rifiuti solidi e un significativo inquinamento dell’aria e dell’acqua.

L’impatto ecologico dell’industria siderurgica è incompatibile con le ambizioni di eliminare le emissioni nette di carbonio entro il 2050, tanto meno perché è molto probabile che la produzione di acciaio continui a crescere ulteriormente. La produzione di acciaio è decuplicata dal 1950 ed è raddoppiata tra il 2000 e il 2020, crescendo più velocemente di quanto molti ricercatori avevano previsto.16 Inoltre, i guadagni in termini di efficienza sono diminuiti, e vi è un consenso scientifico sul fatto che le attuali tecnologie hanno raggiunto i loro limiti termodinamici.7917 Durante gli ultimi due decenni, il consumo medio di energia per la produzione di 1 tonnellata di acciaio è rimasto intorno ai 20 GJ/t.918

Come produrre acciaio senza combustibili fossili?

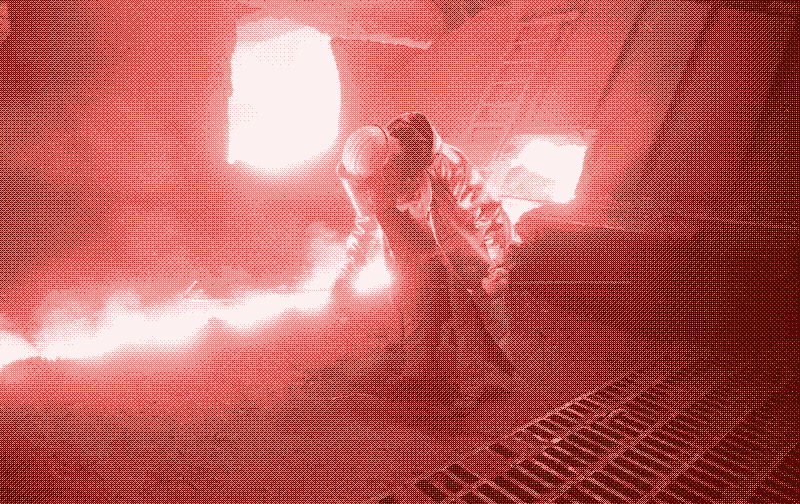

Esistono due modi per produrre l’acciaio, uno dei quali è molto più sostenibile.19 Da un lato c’è l’altoforno, o forno a ossigeno basico, in cui l’acciaio è ottenuto da minerale di ferro e carbone. Questa tecnologia ha essenzialmente 2000 anni. D’altra parte, c’è il forno elettrico ad arco, in cui l’acciaio è ottenuto da rottami di acciaio ed elettricità. Il forno elettrico ad arco, che è una tecnologia relativamente nuova, consuma molta meno energia dell’altoforno, utilizza una risorsa riciclata (non è necessario estrarre minerale di ferro) e funziona senza l’uso diretto di carbone o altri combustibili fossili (l’elettricità può essere fornita da una fonte solare, eolica o atomica).

I forni elettrici ad arco più efficienti dal punto di vista energetico consumano oggi meno di 300 kilowattora di elettricità per tonnellata di acciaio prodotto.920 Ipoteticamente, se avessimo prodotto tutto l’acciaio nel 2021 (1.950 Mt) in questi forni, il consumo energetico totale del mondo l’industria siderurgica sarebbe stata di soli 585 terawattora (Twh). Ciò corrisponde a solo un terzo di tutta l’elettricità generata dalle turbine eoliche in tutto il mondo nello stesso anno (1.848 Twh). Sfortunatamente, più del 70% della produzione mondiale di acciaio veniva prodotta in altiforni alimentati da carbone e minerale di ferro.920 Un altoforno consuma venti volte più energia e non può essere alimentato dall’elettricità perché il carbone è sia la fonte di combustibile, che il riducente chimico. La combustione del carbone produce monossido di carbonio che riduce il ferro dal suo minerale.7

Scarti disponibili insufficienti

La soluzione sembra ovvia: produciamo tutto quell’acciaio nei forni elettrici ad arco. Tuttavia, questo è impossibile. Non ci sono abbastanza rottami disponibili: la continua crescita della produzione globale di acciaio rende impossibile un flusso circolare di risorse.21 Ci vogliono decenni prima che la maggior parte dell’acciaio diventi disponibile per il riciclaggio. Ad esempio, ci sono 543 milioni di tonnellate di acciaio stoccate nelle navi.22 I rottami disponibili per il riciclaggio nel 2021 corrispondono al livello di produzione del 1965, quando la produzione globale di acciaio era inferiore a un quarto di quella odierna (450 milioni di tonnellate).9101523 Di conseguenza, gli altri tre quarti devono essere prodotti in altiforni utilizzando carbone e minerale di ferro appena estratto.

Oggi la Cina produce circa la metà dell’acciaio mondiale e lo fa quasi esclusivamente in altiforni (+90%) utilizzando carbone e minerale di ferro. Molte altre nazioni produttrici di acciaio hanno una quota maggiore di forni elettrici ad arco. Tuttavia, non ha molto senso puntare il dito contro la Cina. Innanzitutto, gli Stati Uniti e l’Europa hanno esternalizzato molte delle loro industrie in Cina a partire dagli anni 2000, una tendenza che corrisponde esattamente alla crescente produzione di acciaio in quel paese. Inoltre, venti o quaranta anni fa, la Cina praticamente non utilizzava l’acciaio. Di conseguenza ci sono pochissimi rottami disponibili. La Cina non ha altra scelta che utilizzare gli altiforni.24

Qualità di acciaio sempre più elevate

Un secondo ostacolo è il continuo aumento di qualità di acciaio. Attualmente esistono oltre 2.500 tipi diversi di acciaio con una varietà di proprietà, quali maggiore resistenza, tolleranza alle alte temperature o resistenza alla corrosione.792325 Sebbene questi acciai di qualità superiore possano essere prodotti in forni elettrici ad arco, non sono realizzati con rottami, e hanno un consumo energetico molto più elevato.

L’acciaio disponibile per il riciclaggio costituisce un mix di qualità di acciaio. Questa miscela è adatta per produrre acciaio al carbonio semplice ma non acciai altamente legati, che richiedono rottami con qualità simili. Tuttavia, quel rottame non è disponibile. Ad esempio, l’acciaio inossidabile, ovvero l’acciaio speciale più prodotto, ha un tasso di riciclaggio solo del 15%. Nel 2021 sono state prodotte quasi 60 milioni di tonnellate di acciaio inossidabile, rispetto alle sole 4 tonnellate del 1980.26 L’uso tradizionale dell’acciaio inossidabile era per le posate, gli strumenti chirurgici e le apparecchiature mediche e per la lavorazione alimentare. Tuttavia, ora viene utilizzato anche nella costruzione di tunnel e arredi per esterni, nel trattamento delle acque reflue, nella desalinizzazione dell’acqua di mare, nell’ingegneria nucleare e nella produzione di biocarburanti.7

Il basso tasso di riciclaggio e la necessità di estrarre elementi aggiuntivi come cromo e nichel rendono la produzione di qualità di acciaio più elevate ad alta intensità energetica. Ad esempio, la produzione di acciaio inossidabile richiede quasi 80 GJ per tonnellata, quattro volte di più rispetto alla produzione di acciaio al carbonio.723 Il continuo sviluppo di acciai di qualità superiore è stimolato dalla legislazione ambientale (come l’uso di acciaio più leggero nelle automobili) e dalla concorrenza di altri materiali, principalmente alluminio e compositi plastici.792325 Ironicamente, la competizione con questi materiali, che consumano ancora più energia, rende l’acciaio sempre meno sostenibile.

Acciaio ed energie rinnovabili

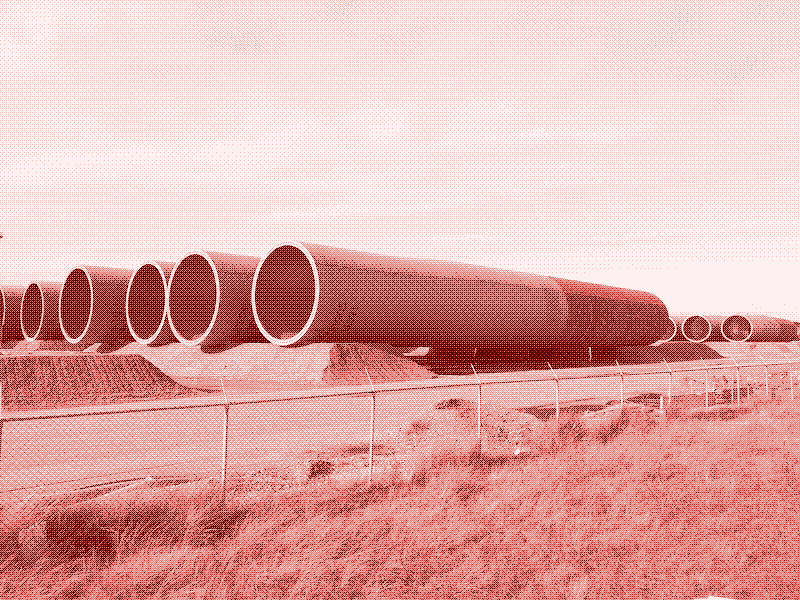

L’industria siderurgica dipende fortemente dall’approvvigionamento energetico, ma anche l’approvvigionamento energetico dipende fortemente dall’industria siderurgica. Quasi il 10% della produzione globale di acciaio è destinata alla costruzione e alla manutenzione delle infrastrutture di approvvigionamento energetico. Tale importo corrisponde all’intera produzione di acciaio nel 1950. Una grande quantità di quell’acciaio va alle infrastrutture del gas e del petrolio.27 L’estrazione, la produzione e il trasporto di petrolio e gas richiedono acciaio per piattaforme di perforazione offshore, oleodotti, raffinerie, petroliere e serbatoi di stoccaggio. L’estrazione del carbone dipende dall’acciaio per frese, caricatori, trasportatori, escavatori e camion.7

Sfortunatamente, il passaggio previsto a fonti energetiche a basse emissioni di carbonio e l’elettrificazione delle tecnologie di riscaldamento e trasporto non ridurranno la nostra dipendenza dall’industria siderurgica, al contrario. Una rete elettrica a basse emissioni di carbonio richiede molto più acciaio (e altri materiali) di un’infrastruttura basata sui combustibili fossili. L’energia eolica e solare sono fonti di energia molto diffuse rispetto ai combustibili fossili. Pertanto, sono necessari molti più materiali (e terreno) per produrre la stessa energia. In gergo, l’eolico e il solare hanno una bassa “densità di potenza” o un’elevata “intensità di materiale”.2829303132

Una rete elettrica a basse emissioni di carbonio richiede molto più acciaio (e altri materiali) di un’infrastruttura basata sui combustibili fossili.

L’“intensità di acciaio” delle centrali termoelettriche a gas e carbone è compresa tra 50 e 60 tonnellate di acciaio per megawatt di potenza installata.33 Le centrali idroelettriche hanno un’intensità di acciaio inferiore, con 20-30 tonnellate di acciaio per MW.723 Anche l’intensità dell’acciaio dell’energia atomica è inferiore, attestandosi tra 20 e 40 tonnellate di acciaio per MW installato.3334 D’altro canto, il solare fotovoltaico richiede tra 40 e 170 tonnellate di acciaio per MW installato.3335 Anche se nei pannelli solari stessi c’è poco o nessun acciaio, è il materiale d’elezione per le strutture che li sostengono.

Acciaio ed energia eolica

La fonte di energia che richiede di gran lunga il maggior consumo di acciaio è la moderna turbina eolica. L’intensità dell’acciaio di una turbina eolica dipende dalle sue dimensioni. Una singola turbina eolica di grandi dimensioni richiede una quantità di acciaio significativamente maggiore per megawatt di potenza installata rispetto a due turbine eoliche più piccole.36 Ad esempio, una turbina eolica da 3,6 MW con una torre alta 100 metri richiede 335 tonnellate di acciaio (83 tonnellate/MW), mentre una turbina eolica da 5 MW con una torre alta 150 metri necessita di 875 tonnellate di acciaio (175 tonnellate/MW).37 La tendenza è verso turbine eoliche più alte e con una maggiore intensità di acciaio.

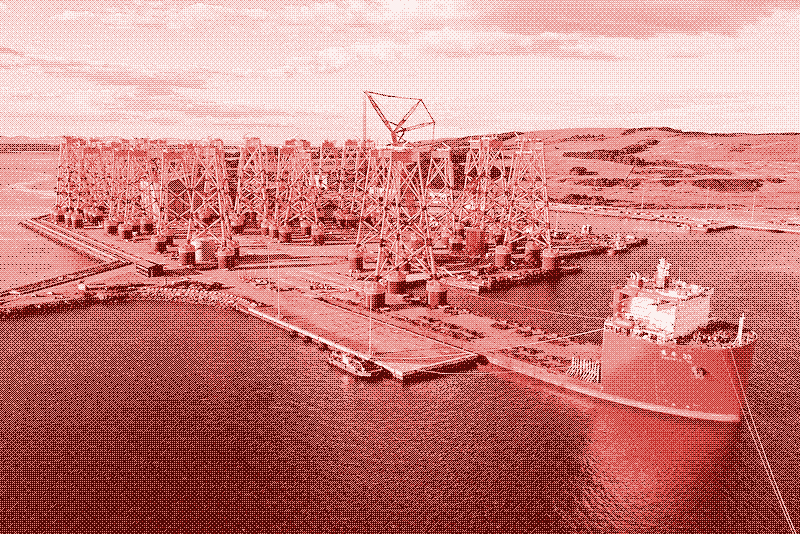

Il consumo di acciaio aumenta ulteriormente per le turbine eoliche offshore. Le centrali eoliche onshore fanno affidamento sul cemento armato per le loro fondazioni, ma le turbine eoliche offshore necessitano di massicce strutture in acciaio come monopali e camicie.38 Si calcola che l’intensità dell’acciaio per le turbine eoliche offshore sia di circa 450 tonnellate per MW per una turbina da 5 MW – otto volte superiore all’intensità dell’acciaio di una centrale termoelettrica.36 Man mano che queste turbine eoliche diventano più alte e si spostano in acque più profonde, il loro utilizzo di acciaio aumenta ulteriormente.

La turbina eolica offshore più popolare oggigiorno ha una capacità di 7 MW, mentre quelle più grandi hanno una capacità di 14 MW.36 Se facciamo una stima conservativa basata sui dati di cui sopra (l’intensità dell’acciaio raddoppia per ogni raddoppio della capacità di potenza), una turbina eolica offshore da 14 MW richiederebbe 1.300 tonnellate di acciaio per MW o 18.200 tonnellate in totale. Una turbina eolica di questo tipo consuma quindi 24 volte più acciaio di una centrale elettrica a carbone o gas della stessa potenza.

Vita più breve

La differenza tra le fonti energetiche rinnovabili e i combustibili fossili aumenta ancor di più se l’intensità dell’acciaio viene calcolata per unità di energia anziché di potenza (MWh invece di MW). A differenza delle centrali a carbone e a gas, la produzione degli impianti eolici e solari dipende dalle condizioni meteorologiche e non sempre raggiungono la massima capacità energetica. Pertanto, la sostituzione di 1 MW di capacità di generazione di elettricità fossile richiede l’installazione di (in media) 4 MW di energia solare o 2 MW di energia eolica.39 Una turbina eolica offshore da 14 MW ha quindi un’intensità di acciaio quasi 50 volte superiore a quella di una centrale elettrica a combustibili fossili per ogni kilowattora di elettricità prodotta.40

Una turbina eolica offshore da 14 MW ha quindi un’intensità di acciaio quasi 50 volte superiore a quella di una centrale elettrica a combustibili fossili per ogni kilowattora di elettricità prodotta.

Anche gli impianti solari ed eolici hanno una durata di vita più breve (20-30 anni) rispetto agli impianti termici (30-60 anni).31 Sebbene ciò non influisca sull’intensità dell’acciaio per MW di potenza installata, aumenta nuovamente l’intensità dell’acciaio per unità di energia prodotta nel tempo. Ciò non porta sempre a un raddoppio dell’uso dell’acciaio perché le fondazioni delle turbine eoliche offshore e le strutture dei pannelli solari possono avere una durata di vita più lunga rispetto alle fonti di energia che supportano e potrebbero quindi essere riutilizzate.41

Infrastruttura di trasmissione di energia

I dati sopra riportati includono solo l’acciaio utilizzato nelle centrali elettriche stesse. Per le centrali elettriche a combustibili fossili, non includono l’acciaio utilizzato negli oleodotti, nelle piattaforme petrolifere, negli escavatori di carbone e simili. Tuttavia, lo stesso vale per le fonti di energia a basse emissioni di carbonio. Poiché hanno bisogno di molte più risorse delle centrali termoelettriche (acciaio ma anche altri metalli e materiali), dipendono da un’infrastruttura mineraria e di trasporto globale che fa un uso intensivo di acciaio tanto quanto la catena di approvvigionamento dei combustibili fossili.

Inoltre, poiché sono fonti di energia più diffuse con una produzione di energia intermittente e imprevedibile, spesso situate lontano dai centri di consumo energetico, le centrali rinnovabili guidano l’espansione delle infrastrutture di trasmissione. Anche questa infrastruttura è fondata sull’acciaio: dalle apparecchiature dei commutatori alle torri fino ai cavi di conduzione.282930313242

Infine, le fonti energetiche a basse emissioni di carbonio hanno anche un elevato bisogno di qualità speciali di acciaio, la cui produzione richiede una maggiore intensità energetica. L’acciaio per le turbine eoliche offshore dovrebbe resistere alla corrosione, e l’acciaio inossidabile è sempre più utilizzato per le strutture di supporto dei pannelli solari.43 L’acciaio per laminazione elettrica (ferro-silicio) è indispensabile per i trasformatori della rete elettrica.7 Le centrali nucleari possono avere un consumo relativamente basso dell’acciaio, ma sono interamente costituiti da acciai speciali ad alta intensità energetica. Ad esempio, il rivestimento degli elementi combustibili contenenti uranio fissile richiede acciaio allo zirconio, mentre tutti gli elementi strutturali contengono acciaio inossidabile austenitico.744

La griglia a basso consumo di carbonio non può essere realizzata con acciaio riciclato

L’elevata intensità di acciaio delle fonti energetiche a basso consumo di carbonio ci mette di fronte al cosiddetto “catch-22”, una situazione in cui sembra non esserci via di fuga da un problema, qualunque cosa facciamo. Abbiamo bisogno di molto più acciaio se sostituiamo le centrali termoelettriche con quelle rinnovabili. Poiché non ci sono abbastanza rottami di acciaio disponibili, possiamo produrre quell’acciaio extra solo dal minerale di ferro negli altiforni che bruciano combustibili fossili. Per affrontare il cambiamento climatico, dobbiamo creare fonti a basse emissioni di carbonio rapidamente e in gran numero. Tuttavia, per ottenere flussi di materiali circolari e costruire fonti di energia a basse emissioni di carbonio da rottami ed elettricità rinnovabile, dovremmo fare il contrario: rallentare lo sviluppo di una rete elettrica a basse emissioni di carbonio.

Uno studio ben citato del 2013 ha concluso che se l’energia eolica e solare fornissero 25.000 Twh di elettricità – che corrisponde alla domanda globale totale di elettricità nel 2021 – avremmo bisogno di circa 3.200 milioni di tonnellate di acciaio per costruire le sole centrali elettriche.3345 Si prevede che la domanda globale di elettricità aumenterà fino a un valore compreso tra 52.000 e 71.000 terawattora nel 2050, il che aumenterebbe la domanda di acciaio tra 6.400 e 8.960 Mt.46 Nell’arco della vita dei pannelli solari e delle turbine eoliche (25 anni), dovremmo produrre fra 256 e 358 Mt di acciaio in più all’anno per realizzare turbine eoliche e strutture per i pannelli solari – ciò è paragonabile alla domanda di acciaio per le autovetture (195 Mt) e altre modalità di trasporto (98 Mt) combinate.

Si tratta ancora di una stima molto ottimistica. La domanda di elettricità rappresenta solo il 20% circa della domanda totale di energia. Se la domanda totale di energia (177.000 Twh nel 2021) fosse soddisfatta dall’eolico e dal solare, avremmo bisogno di 22.400 milioni di tonnellate di acciaio. Si tratta di 896 milioni di tonnellate di acciaio in più all’anno, pari alla produzione globale dei primi anni 2000. Si potrebbe sostenere che l’elettricità può essere utilizzata in modo più efficiente rispetto ai combustibili fossili, ad esempio nelle automobili e nei sistemi di riscaldamento. Tuttavia, allo stesso tempo, si prevede che la domanda totale di energia aumenterà ulteriormente, contrastando i guadagni ottenuti da una maggiore efficienza energetica.

Soluzioni high-tech

L’industria siderurgica conta su soluzioni tecnologiche per rendere la produzione di acciaio a zero emissioni di carbonio. Un’opzione è quella di sostituire il carbone con il gas, un approccio già comune in Medio Oriente e Nord America. La produzione dell’acciaio a base di gas comporta emissioni di carbonio leggermente inferiori, ma sono comunque molto più elevate rispetto al caso del forno ad arco elettrico. Pertanto, la maggior parte dell’attenzione è rivolta all’idrogeno, che può sostituire il carbone purificato (coke) come agente riducente in un forno a tino a riduzione diretta.47 Tuttavia, la produzione di acciaio basata sull’idrogeno non offre una via di fuga dal problema del catch-22, perché aumenta ulteriormente la necessità di un’infrastruttura ad alta intensità di acciaio.

La produzione di idrogeno è ad alta intensità energetica. Occorrono 50-55 kilowattora per produrre 1 kg di idrogeno e 60 kg di idrogeno per produrre 1 tonnellata di acciaio.47 La produzione di 1 tonnellata di acciaio dall’idrogeno consuma quindi 3.000 kWh di elettricità, che è dieci volte superiore al consumo di elettricità di un forno elettrico ad arco per la produzione di acciaio da rottami. Di conseguenza, la produzione di acciaio basata sull’idrogeno richiede circa dieci volte più turbine eoliche e pannelli solari rispetto alla produzione di acciaio basata sui rottami – e quindi dieci volte più acciaio. A questo si aggiunge l’acciaio per la costruzione delle condutture e dei serbatoi di stoccaggio che fanno parte dell’infrastruttura dell’idrogeno.

La cattura e lo stoccaggio del carbonio, in cui le emissioni di carbonio degli impianti di produzione dell’acciaio vengono catturate e poi immagazzinate nel sottosuolo, incontrano gli stessi problemi. Ciò richiede infrastrutture in acciaio ed energia in più, aumentando così indirettamente l’uso di combustibili fossili. Nemmeno il ritorno ai vecchi processi di produzione dell’acciaio preindustriale rappresenta una soluzione. L’altoforno di oggi è essenzialmente ancora l’altoforno dei secoli passati, solo molto più efficiente dal punto di vista energetico.7

Soluzioni low-tech

Il quadro dipinto sopra sembra offrire poche speranze per la produzione di acciaio e di energia a zero emissioni di carbonio. Tuttavia, esiste una soluzione a bassa tecnologia che potrebbe raggiungere questo obiettivo. Potremmo adattare la produzione di acciaio all’offerta di rottame disponibile sia in quantità che in qualità. Ciò ci consentirebbe di produrre tutto l’acciaio dai rottami nei forni elettrici ad arco, riducendo drasticamente il consumo di energia ed eliminando quasi tutte le emissioni di carbonio. Naturalmente, l’intento non dovrebbe essere quello di sostituire l’acciaio con compositi plastici e alluminio perché la loro produzione richiede ancora più energia. L’unica soluzione è ridurre complessivamente l’uso dei materiali.

Potremmo adattare la produzione di acciaio all’offerta di rottame disponibile sia in quantità che in qualità.

Ridurre la produzione di acciaio e utilizzare qualità di acciaio più comuni non ci riporterebbe all’Età del Bronzo. Come riportato, la disponibilità globale di rottami ferrosi a fine vita ammontava a circa 450 milioni di tonnellate nel 2021, il che ci consentirebbe di produrre circa un quarto dell’attuale produzione di acciaio. Inoltre, l’offerta di rottame continuerà ad aumentare per i prossimi 40 anni, consentendoci di produrre ogni anno sempre più acciaio a basse emissioni. Entro il 2050, si prevede che la disponibilità di rottami salirà a circa 900 milioni di tonnellate, quasi la metà dell’attuale produzione globale di acciaio.48 Tutto quell’acciaio in più potrebbe essere investito nell’espansione della rete elettrica a basse emissioni di carbonio senza prima aumentare le emissioni.

C’è molto spazio per ridurre l’intensità dell’acciaio nella società moderna. Tutti i nostri bisogni primari – e oltre – potrebbero essere soddisfatti utilizzando molto meno acciaio. Ad esempio, potremmo rendere le automobili più leggere rendendole più piccole. Ciò comporterebbe un risparmio energetico senza la necessità di acciaio di alta qualità ad alta intensità energetica. Potremmo sostituire le auto con le biciclette e i trasporti pubblici in modo che più persone utilizzino meno acciaio. Tali cambiamenti ridurrebbero anche la necessità di acciaio nella rete stradale, nelle infrastrutture energetiche e nell’industria manifatturiera. Avremmo bisogno di meno macchine utensili, container ed edifici in cemento armato. Ogni volta che l’intensità dell’acciaio viene ridotta, i vantaggi si riversano su tutto il sistema. Prevenire la corrosione e produrre acciaio a livello locale a partire da risorse locali ridurrebbe anche il consumo di energia e le emissioni.1014

La continua crescita della produzione di acciaio – la crescente intensità di acciaio della società umana – rende impossibile una produzione sostenibile di acciaio. Nessuna tecnologia può cambiare la situazione perché questo non è un problema tecnologico. Come la silvicoltura può essere sostenibile solo se la domanda di legno non supera l’offerta di legno, l’acciaio è sostenibile o meno a seconda dell’equilibrio tra offerta (di rottami) e domanda (di acciaio). Forse non saremo in grado di sfuggire all’età del ferro, ma abbiamo un’opzione per sfuggire al circolo vizioso che collega indissolubilmente la produzione di acciaio con i combustibili fossili.49