Mehr als zweitausend Jahre lang wurden Windmühlen aus recycelbaren und wiederverwertbaren Materialien gefertigt: Holz, Stein, Backstein, Segeltuch, und Metall. Die Materialien veränderten sich auch nicht, als in den 1880er Jahren die neuartigen Windmühlen auftauchten, die Strom erzeugen konnten. Erst mit dem Aufmarsch von Rotorblättern aus Kunststoff in den 1980er Jahren wurde Windenergie zur Quelle von toxischem Abfall, der auf Deponien landet.

Neue Technologien der Holzproduktion und neue Entwürfe ermöglichen es mittlerweile größere Windkraftanlagen beinahe wieder vollständig aus Holz zu bauen – nicht nur die Rotorblätter, sondern auch das restliche Konstrukt. So könnte man das Abfallproblem lösen und die Herstellung von Windanlagen von fossilen Brennstoffen und Materialien aus Minen größtenteils unabhängig machen. Ein Wald inmitten der Windkraftanlagen könnte das Holz für die kommenden Generationen von Anlagen liefern.

Wie nachhaltig ist ein Rotorblatt?

Windkraftanlagen werden zu den sauberen und nachhaltigen Energiequellen gezählt. Obwohl sie in der Tat weniger CO2 ausstoßen als Anlagen, die fossile Brennstoffe nutzen, erzeugen auch sie jede Menge Abfall. Das übersieht man leicht, da ungefähr 90% der gesamten Masse einer Windkraftanlage aus Stahl ist und sich hauptsächlich im Turm konzentriert. Stahl ist wiederverwertbar. Das erklärt, wieso Windkraftanlagen so schnell die Energie zurückgewinnen, die nötig ist, um sie zu bauen – der wiederverwertete Stahl kann bei der Herstellung von neuen Bestandteilen genutzt werden. Das spart viel Energie.

Die Rotorblätter anderseits werden aus glasfaserverstärktem Kunststoff hergestellt, der voluminös ist und nicht recycelt werden kann. Obwohl die Masse im Vergleich zur gesamten Masse einer Windkraftanlage klein ist, sollte sie nicht unterschätzt werden. Ein 60m langes Rotorblatt wiegt 17 Tonnen, was bedeutet, dass die drei Rotorblätter von einer 5-MW-Windkraftanlage alleine mehr als 50 Tonnen nicht recyclebaren Abfall produzieren.

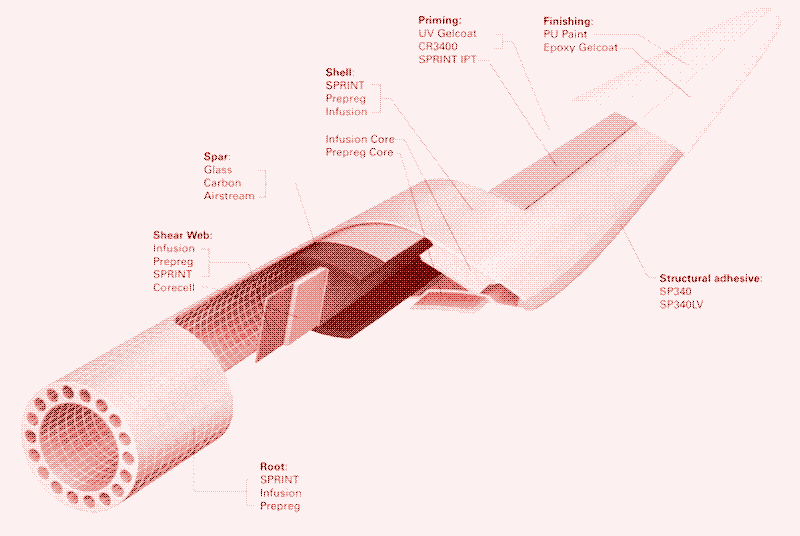

Ein Rotorblatt besteht normalerweise aus einer Kombination von Epoxidharz – ein Petroleum-Produkt – verstärkt durch Glasfasern. Die Blätter sind zudem gefüllt mit Materialien auf Kunststoffbasis, zum Beispiel teilvernetztem PVC-Schaum, und umhüllt von einer Schutzschicht auf Polyurethan-Basis.1234

Im Gegensatz zum Stahl des Turmes kann das Plastik der Rotorblätter nicht recycelt werden, um neue Blätter herzustellen. Das Material kann man nur “downcyceln”, indem man es beispielsweise schreddert. Dabei gehen die Fasern jedoch kaputt und eignen sich dann nur noch als Füllmaterial für die Produktion von Zement oder Asphalt. Andere Methoden werden noch erforscht, aber sie stoßen bis jetzt immer wieder auf dasselbe Problem: Niemand will das “recycelte” Material haben. Einige Architekten haben die Rotorblätter wiederverwendet, indem sie damit Bänke oder Spielplätze gebaut haben. Aber wir können nicht alles aus Rotorblättern anfertigen!

Schon allein die Rotorblätter einer 5-MW-Windkraftanlage produzieren mehr als 50 Tonnen nicht recycelbaren Abfalls.

Wegen der begrenzten Möglichkeiten zum Recyceln und Wiederverwerten werden Rotorblätter normalerweise auf Deponien entsorgt (in den USA), oder verbrannt (in der EU). Letzteres ist auch nicht nachhaltiger, da das Verbrennen der Rotorblätter nur einen Teil des Materials reduziert (60% bleiben als Asche übrig) und der Rest verschmutzt die Luft. Es kann außerdem kaum Energie zurückgewonnen werden, da Glasfaser ohnehin nicht brennbar ist. 1234

Müllentsorgung mit 25 Jahren Verspätung

Die meisten der ca. 250.000 Windkraftanlagen, die momentan weltweit in Betrieb sind, wurden vor weniger als 25 Jahren installiert, was ihrer voraussichtlichen Lebensdauer entspricht. Das schnelle Wachstum von Windenergie in den letzten zwei Jahrzehnten wird bald einen zwar verspäteten, aber stetig wachsenden Strom von Abfallprodukten zur Folge haben.

In Europa zum Beispiel steigt der Anteil an Windkraftanlagen, die älter als 15 Jahre sind, von 12 % in 2016 auf 28 % in 2020 an. In Deutschland, Spanien und Dänemark beläuft sich ihr Anteil sogar schon auf 41 - 57 %. Im Jahr 2020 alleine werden diese Länder zwischen 6.000 und 12.000 Rotorblätter entsorgen müssen. 5

Entsorgte Rotorblätter werden nicht nur immer zahlreicher sondern auch größer, da Rotorblätter mit stets größerem Umfang im Trend liegen. Windkraftanlagen vor 25 Jahren hatten ca. 15 - 25m lange Rotorblätter, wohingegen die heutigen Rotorblätter zwischen 75 - 80m oder länger sind.3 Schätzungen auf Basis von aktuellen Wachstumsprognosen für Windenergie suggerieren, dass der Abfall aus Rotorblättern sich bis 2028 auf 330.000 Tonnen jährlich belaufen wird und bis 2040 sogar auf 418.000 Tonnen pro Jahr.1

Das schnelle Wachstum von Windenergie in den letzten zwei Jahrzehnten wird bald einen zwar verspäteten, aber stetig wachsenden Strom von Abfallprodukten zur Folge haben.

Diese Schätzungen sind konservativ, da es zum einen immer wieder defekte Rotorblätter gibt und zum anderen neue Innovationen dazu führen, dass viele der Blätter weit vor ihrem Verfallsdatum ausgetauscht werden – gegen effizientere Rotorblätter mit verbessertem Energieertrag.16 Außerdem stammt diese Abfallmenge von Windkraftanlagen, die zwischen 2005 und 2015 installiert wurden, als Windenergie gerade mal 4% der globalen Energiequellen ausmachte. Würde Windenergie die gewünschten 40% des (heutigen) globalen Energievierbauchs decken, wären es drei bis vier Millionen Tonnen Abfall pro Jahr.

Die Geschichte der Windmühlenflügel

Die Geschichte der Windenergie macht deutlich, dass Plastik als Bestandteil eigentlich nicht zwingend notwendig ist. Die Nutzung von Wind zur mechanischen Erzeugung von Energie geht auf die Antike zurück und die ersten stromerzeugenden Windmühlen – die heute Windkraftanlagen heißen – wurden um 1880 gebaut. Glasfaser-Rotorblätter wurden allerdings erst in den 1980er Jahren populär. 2000 Jahre lang waren Windmühlen, ganz gleich aus welchem Material, also komplett recycelbar.

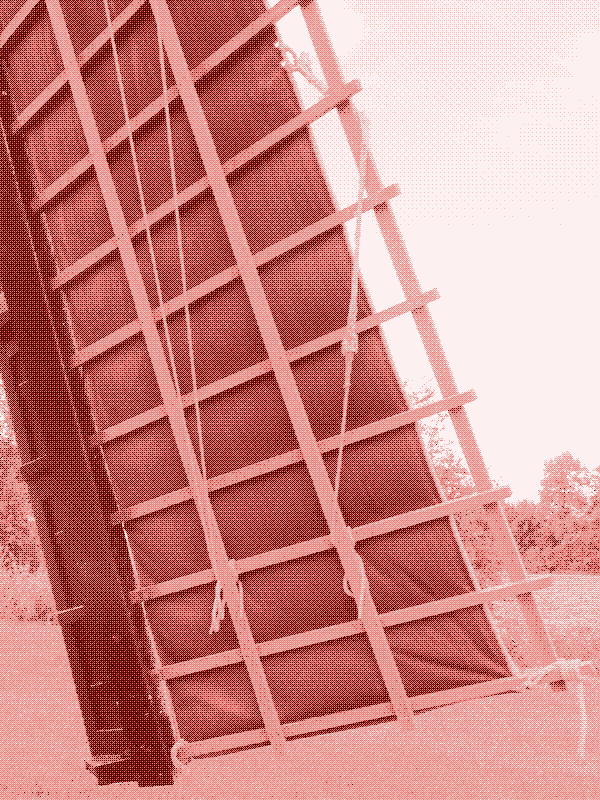

Traditionelle Windmühlen hatten Türme, die aus Holz, Stein oder aus Backstein gebaut wurden. Ihre Flügel wurden normalerweise aus einem Holzgerüst gefertigt, an dem die Segel oder Holzklappen befestigt wurden. Später wurden Teile der Windmühlen zunehmend aus Eisen hergestellt – ebenfalls ein recycelbares Material.

Trotz sich wandelnder Designs ab dem 18. Jahrhundert haben sich die Materialien der Flügel nicht groß verändert, abgesehen von der Anwendung von Aluminium ab dem 20. Jahrhundert, das jedoch auch recycelbar ist.7] Im Gegensatz zu modernen Windkraftanlagen, die regelmäßig komplett erneuert werden müssen, konnten traditionelle Windmühlen durch stetige Wartung und Reparatur über Jahrzehnte hinweg genutzt werden, manchmal sogar jahrhundertelang.

Die Geschichte der Windenergie macht deutlich, dass Plastik kein notwendiges Material ist.

Die erste Windkraftanlage in den USA von Charles F. Brush hatte einen Rotordurchmesser von 17m, mit 144 dünnen Blättern aus Zedernholz. Die erste Windkraftanlage in Europa von Paul La Cour in Dänemark hatte vier traditionelle Holzflügel mit einem Rotordurchmesser von 22,8m.

La Cours Design wurde von lokalen dänischen Unternehmen kopiert, was dazu führte, dass zwischen 1900 und 1920 tausende Windkraftanlagen auf dänischen Farmen gebaut wurden. In der ersten Hälfte des 20. Jahrhunderts wurden auch dutzende experimentelle Windkraftanlagen gebaut, manche mit Stahlflügeln, wie das US-amerikanische Smith-Putnam-Modell von 1939.

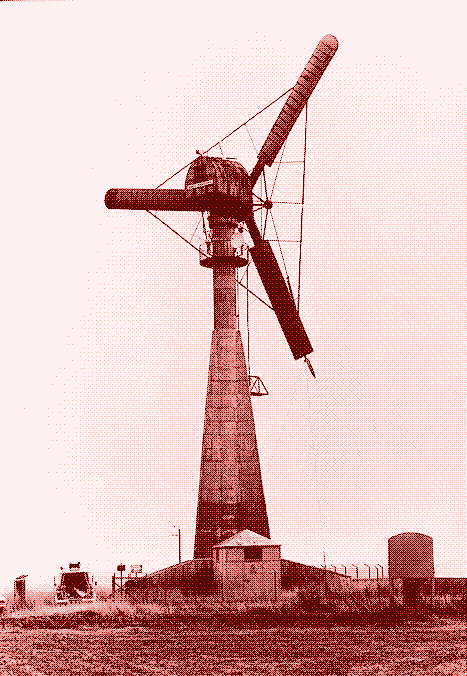

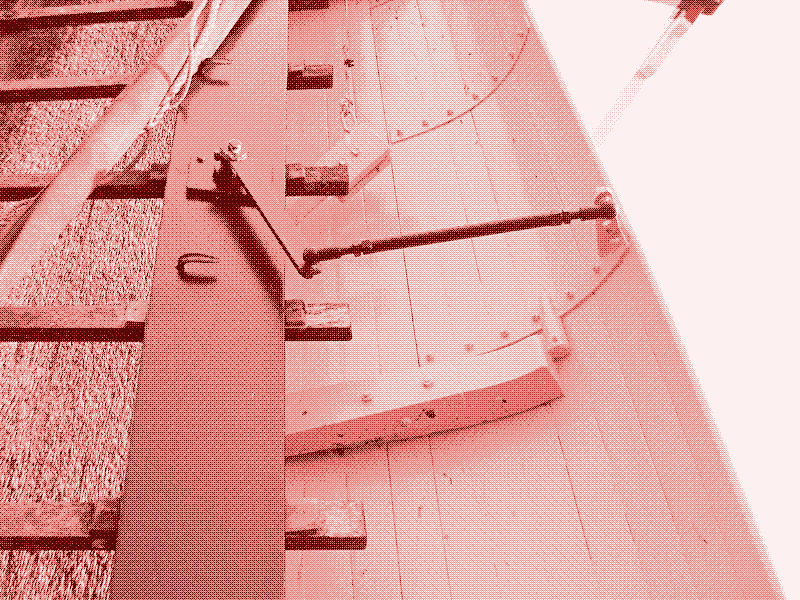

1957 baute Johannes Juul, ein Schüler von Paul La Cour, die Gedser Windkraftanlage mit drei Rotorblättern. Die Anlage hatte einen Rotordurchmesser von 24m und wurde zusammengehalten von einem Stahlgerüst, das für extra Stabilität der Rotorblätter sorgte. Die Rotorblätter wurden aus Stahl konstruiert, mit Aluminium umhüllt und gestützt durch Holzrippen.

Bis Mitte der 1980er galt die Gedser Windkraftanlage als die erfolgreichste. Sie war ohne Wartung 11 Jahre in Betrieb und generierte bis zu 360.000 kWh pro Jahr, aber sie wurde nicht repariert, als ein Lager ausfiel. Als die Turbine in den späten 1970ern getestet und überholt wurde, stellte sich heraus, dass sie besser funktionierte als die ersten Windkraftanlagen mit Rotorblättern aus Kunststoff.89

Die Größe spielt eine Rolle

Die erste Windkraftanlage mit Rotorblättern aus Kunststoff wurde 1978 in Dänemark installiert, wo sie eine Schule mit Strom versorgte. Mit einem Rotordurchmesser von 54m war die Tvind Windkraftanlage damals die größte existierende Windkraftanlage. Nach 1980 wurden Rotorblätter aus Kunststoff zum Standard in Dänemark und das ‘Dänische Design’ wurde überall auf der Welt kopiert. Rotorblätter aus Kunststoff, so könnte man sagen, definieren die moderne Windkraftanlage. Das stellt uns vor ein Dilemma!

Der Wechsel zu Rotorblättern aus Kunststoff hatte hauptsächlich mit dem Wunsch nach größeren Windkraftanlagen zu tun. Es gibt zwei Gründe, warum größere Anlagen die Kosten pro Kilowattstunde generierter Elektrizität verringern: die Windgeschwindigkeit nimmt in der Höhe zu und das Verdoppeln des Rotorradius vervierfacht den Energieertrag.

Der Wunsch nach immer größeren Windkraftanlagen treibt die Industrie seitdem voran. Der Rotordurchmesser ist von ca. 50m in den 1990ern auf bis zu 120m im Jahr 2000 angestiegen. Heute haben die größten Offshore-Windkraftanlagen einen Rotordurchmesser von mehr als 160m. In den Niederlanden wird gerade eine 12-MW-Windkraftanlage mit einem Rotordurchmesser von 220m gebaut. 3610

Je größer die Rotorblätter, desto größer auch die Masse der Blätter, wodurch immer leichtere Materialien benötigt werden. Gleichzeitig biegen sich größere Blätter auch leichter, wodurch ihre strukturelle Steifigkeit immer wichtiger wird, um eine optimale Aerodynamik zu erreichen und zu vermeiden, dass die Blätter den Turm streifen. Kurz gesagt, größere Windkraftanlagen mit längeren Rotorblättern stellen neue Anforderungen, was die Materialien betrifft, und diese übersteigen die Möglichkeiten von recycelbaren Materialien.1112 Windkraftanlagen sind effizienter geworden, aber weniger nachhaltig.

Größere Windkraftanlagen stellen neue Anforderungen, was die Materialien betrifft.

Dieser Trend schlägt sich nieder in der vermehrten Nutzung von kohlenstofffaserverstärktem Kunststoff, der noch stabiler, steifer und leichter ist als glasfaserverstärkter Kunststoff.11 Das Nutzen von Kohlenstofffasern, was das Recyceln noch weiter erschwert, ist bei großen Rotorblättern zum Standard geworden – vor allem in Bereichen, die großer Belastung ausgesetzt sind, wie zum Beispiel die Wurzel des Blattes. Wir haben demnach ein neue Phase erreicht, in der Rotorblätter so groß sind, dass sie nicht einmal mehr aus glasfaserverstärktem Kunststoff hergestellt werden können.

Das Rotorblatt neu erfinden

Eine Industrie, die sich selbst nachhaltig und erneuerbar nennen will, sollte nicht jährlich Millionen Tonnen Plastikabfall produzieren. Wäre es denn möglich Rotorblätter aus recyclebaren Materialien zu bauen? Wie groß könnten diese Anlagen sein? Inwieweit lassen sich Effizienz und Nachhaltigkeit miteinander vereinen?

Die meiste Forschung zu nachhaltigeren Rotorblättern bleibt bei Kunststoff als Hauptmaterial. “Thermoplaste”, wie zum Beispiel PVC, können geschmolzen und wiederverwendet werden, was es ermöglicht, die Rotorblätter zu recyceln, um neue herzustellen, selbst vor Ort. Da das Material aber nicht so belastbar ist, waren die gebauten Rotorblätter bis jetzt noch nicht größer als 9m.113

Ein weiterer Bereich ist der Erforschung von Holz- oder Flachsfasern als Alternative zu Glasfasern gewidmet. Diese Rotorblätter können zwar größer werden, aber sie sind nur minimal nachhaltiger als die Glasfaser-Epoxidharz-Rotorblätter.1415 Denn das aus Petroleum gewonnene Epoxidharz ist besonders schädlich und Produkte, die auf natürlichen Fasern basieren, absorbieren mehr davon als Glasfaserprodukte.161712

Die Länge von Holz-Rotorblättern ist nicht mehr abhängig von der Verfügbarkeit großer Bäume von einheitlicher Qualität.

Manche Ingenieure und Wissenschaftler wählen andere Wege und konzentrieren sich auf traditionellere Holzkonstruktionen. Für kleine Windkraftanlagen können die Rotorblätter aus solidem Holz geschnitzt werden. Für größere Windkraftanlagen können die Rotorblätter aus einer leeren aerodynamischen Hülle mit einem inneren Gerüst aus Rippen und einem Holm als Stütze konstruiert werden – allesamt aus laminiertem Furnierholz.

Laminiertes Furnierholz

Laminiertes Furnierholz, bei dem das Holz zuerst vom Baum geschält und dann in dünnen Schichten wieder aneinander geleimt wird, ist ein Holzprodukt, das in den 1980ern auftauchte und das einen wichtigen Vorteil gegenüber Massivholzprodukten bietet. Die Beschaffenheit des Holzes kann innerhalb eines Baumes variieren. Deswegen war die Länge der Holme aus Holz, die in vorindustriellen Windmühlen eingesetzt wurden, abhängig von der Verfügbarkeit von ausreichend großen Bäume einheitlicher Qualität. Die größte traditionelle Windmühle, die je gebaut wurde – die ‘Murphy Mill’ in San Francisco (1900) – hatte einen Rotordurchmesser von 35m.

Im Gegensatz dazu verteilt der Prozess des Furnierens Defekte im Holz, wie zum Beispiel Knoten, gleichmäßig und gewährleistet somit eine bessere Steifigkeit. Dadurch wird es möglich, größere Rotorblätter aus Holz zu bauen.12 Laminiertes Holz ist viel günstiger und leichter als Glasfaser. Da Rotorblätter vor allem ihr eigenes Gewicht aushalten müssen und Holz leichter als Glasfaser ist, müssen Holzrotorblätter nicht so stark und steif wie Glasfaserblätter sein.12 Nichtsdestotrotz ist es aufgrund der geringen Steifigkeit von Holz schwer, das Durchbiegen bei sehr großen Rotorblättern zu verhindern.

Eine Studie aus 2017 zu einer 5-MW-Windkraftanlagen mit 61,5m langen Rotorblättern, die an der UmassAmherst in den USA durchgeführt wurde, hat errechnet: Für eine ausreichende Steifigkeit muss ein Rotorblatt aus laminiertem Furnierholz eine Laminatschicht von über 50cm aufweisen und 2,8 Mal schwerer sein als sein Kunststoff-Gegenpart (48 statt 17 Tonnen Gewicht).12 Obwohl es also technisch möglich ist, Rotorblätter aus Holz zu bauen, die über 60m groß sind, ist dies nicht besonders praktikabel. Mit schwereren Rotorblättern müssen die Windkraftanlagen viel robuster gebaut werden, wodurch sowohl die Kosten als auch der Verbrauch anderer Rohstoffe steigen.

Das Beste aus zwei Welten?

Es gibt zwei mögliche Lösungen für dieses Problem: Die erste wäre ein Rotorblatt zu entwerfen, das hauptsächlich aus laminiertem Furnierholz besteht, aber gestützt wird durch Holme aus kohlenstofffaserverstärktem Kunststoff, mit einer zusätzlichen Außenschicht von glasfaserverstärktem Kunststoff. In der oben genannten Studie wurde errechnet, dass ein Holz-Kohlenstoff-Kombinationsrotorblatt steif genug ist, um bei einer 5-MW-Windkraftanlage eine Länge von 61,5m zu erreichen, und 3 Tonnen leichter wäre als ein Glasfaserrotorblatt.12 Eine andere Studie zu einem Holz-Kohlenstoff-Rotorblatt kommt zu einer ähnlichen Schlussfolgerung, aber in diesem Fall ist das Holz-Kohlenstoff-Rotorblatt etwas schwerer als das Kunststoff-Blatt.14

Ein Rotorblatt aus Furnierholz und kohlenstofffaserverstärktem Kunststoff kann mit einer Länge von über 60m gebaut werden.

Holz-Kohlenstoff-Rotorblätter enthalten weniger Kunststoff und der Kunststoff ist nicht mit dem Holz im Inneren des Rotorblatts verwebt, sondern deutlich davon getrennt, wodurch das Wiederverwerten, Recyceln oder Verbrennen des Rotorblatts einfacher wird. Laut den genannten Studien enthält ein solches Rotorblatt allerdings immer noch 2,5 14 - 6,2 12 Tonnen Kunststoff, was bedeutet, dass die drei Rotorblätter einer 5-MW-Windkraftanlage 7,5 -18,4 Tonnen nicht recycelbaren Abfall produzieren würden – verglichen mit den 50 Tonnen eines gewöhnlichen Rotorblatts.

Dann doch lieber kleine Windkraftanlagen?

Den Umweltschaden, den Kohlenstoff-Epoxidharz-Holme verursachen, könnte man vielleicht akzeptieren, wenn man ihn mit dem größeren Schaden vergleicht, den konventionelle Windkraftanlagen anrichten. Aber das Problem des Abfalls wäre immer noch nicht gelöst und das stetige Wachstum der Windenergie-Branche würde nach wie vor mit immer mehr Abfall einhergehen.

![Abbildung: Ein Rotorblatt aus laminiertem Holz mit Holmkappen aus Kohlenstoff.[^14]](https://solar.lowtechmagazine.com/de/2019/06/how-to-make-wind-power-sustainable-again/images/dithers/carbon-spar-caps_dithered.png)

Alternativ könnten wir das Thema Nachhaltigkeit auch ambitionierter angehen und Rotorblätter wieder komplett aus Holz bauen – auch wenn das bedeutet, dass sie kleiner sind. Es gibt nämlich ein weiteres Argument dafür, den Fokus auf Effizienz in Frage zu stellen: Die geringe Nachhaltigkeit liegt nicht nur an den Rotorblättern. Andere Teile der Windkraftanlagen werden in zunehmenden Maße auch aus Kunststoff hergestellt, wie zum Beispiel die Gondel, die den Generator schützt, oder die Nabe.1234

Weitere Trends sind die zunehmende Nutzung von Elektronik, die nicht recycelt werden kann, und von Dauermagnet-Generatoren aus seltenen Rohstoffen, was verglichen mit einer mechanischen Lösung zwar Kosten spart, aber dafür destruktiven Bergbau voraussetzt. Größere Windkraftanlagen töten zudem mehr Vögel und Fledermäuse.18

Mit wenigen Einschnitten bei der Effizienz würden wir viel zur Nachhaltigkeit beitragen.

Mit wenigen Einschnitten bei der Effizienz würden wir viel zur Nachhaltigkeit beitragen. Die Befürworter von Windenergie sind da wahrscheinlich anderer Meinung. Denn dies bedeutet auch, dass die Windenergie nicht mehr mit fossilen Brennstoffen konkurrieren kann. Der sich verteuernden Windenergie könnte aber mit höheren Preisen für fossile Brennstoffe begegnet werden.

Das eigentliche Problem ist, dass wir billige fossile Brennstoffe als Maßstab nehmen, um die Wirtschaftlichkeit von Windenergie zu bemessen. Durch den Vergleich mit fossilen Brennstoffen – und ausgehend von einem Lebensstil, der erst durch fossile Brennstoffe möglich wurde – wird Windenergie in zunehmenden Maße schädlich für die Umwelt. Wenn wir den allgemeinen Energiebedarf senken würden, wären kleinere und weniger effiziente Windkraftanlagen kein Problem.

Wie groß könnten Rotorblätter aus Furnierholz werden? Niemand scheint es wirklich zu wissen. Ich habe Rachel Koh befragt, die Wissenschaftlerin, die die Berechnungen zu dem 61,5m Holzrotorblatt gemacht hat, aber auch sie konnte nicht weiterhelfen: „Ich habe das Modell nur für eine 5-MW-Windkraftanlage entwickelt“, schreibt Koh. „Es wäre hypothetisch möglich, eine neue Studie zu konzipieren, um die Frage zu beantworten, aber das ist kein kleines Unterfangen.“ Sie wies zudem darauf hin, dass es möglich sei, mit innovativen Herstellungsmethoden die Steifigkeit von Holzlaminaten weiter zu verbessern.

Ein Wald von Windkraftanlagen

Ob wir uns für große Holz-Kohlenstoff-Rotorblätter oder für kleinere nur aus Holz bestehende Rotorblätter entscheiden, in beiden Fällen könnte man den Turm und auch die Gondel aus laminierten Holzprodukten anfertigen. 2012 hat die deutsche Firma TimberTower für eine 1,5-MW-Windkraftanlage einen 100m hohen Turm aus laminiertem Holz gebaut. Ein Turm aus Holz scheint auf den ersten Blick natürlich etwas unsinnig, da er einen Teil des Konstruktes ersetzt, der sowieso schon recycelt werden kann. Eine Windkraftanlage, die fast ganz aus Holz gebaut ist, bietet aber noch andere Vorteile.

Die Verwendung von Holz könnte die Herstellung von Windkraftanlagen von fossilen Brennstoffen und Minen unabhängig machen, ausgenommen der Zahnräder und der nötigen Elektronik (und es geht sogar noch nachhaltiger, wenn Windenergie für die direkte mechanische Energiegewinnung genutzt wird.)19 Holzwindkraftanlagen könnten außerdem CO2 aus der Atmosphäre speichern, das die Bäume, die ihre Bestandteile liefern, gebunden haben.

Außerdem könnte das Gelände zwischen den Windkraftanlagen, das sich nicht als Wohngebiet eignet, genutzt werden, um Wälder anzupflanzen, die wiederum das Holz für die nächste Generation an Windkraftanlagen liefern. Das Holz könnte vor Ort gesägt und verarbeitet werden, was den Energieverbrauch verringert, der normalerweise mit dem Transport von Bestandteilen einhergeht. Die benötigte Energie, um die Laminate herzustellen und um die neuen Anlagen zu bauen, könnten von den Anlagen im Park selbst sowie aus der Biomasse des Waldes kommen. Wenn die Rotorblätter wirklich nur aus Holz gefertigt würden, könnten Windkraftanlagen tatsächlich zu einem Paradebeispiel für die Kreislaufwirtschaft werden.

Und was ist mit Solarzellen?

Der nächste Artikel wird sich der Nachhaltigkeit der Solarzellen widmen. Ist toxischer und nicht recycelbarer Abfall ein inhärenter Bestandteil der Solarenergie? Könnte man Solarzellen aus nachhaltigen Materialien anfertigen? Welche Folgen hätte das für die Bezahlbarkeit und Effizienz von Solarenergie?