La consommation énergétique de nos outils high-tech est très largement sous-estimée.

Lorsqu’on aborde la question des consommations énergétiques, la focale est généralement portée sur l’électricité utilisée par des machines ou des appareils pendant leur fonctionnement. On considère ainsi qu’un ordinateur portable d’une puissance de 30 watts est plus économe en énergie qu’un réfrigérateur de 300 watts. Cela peut paraître assez logique au premier abord ; mais ce type de raisonnement ne peut avoir de sens qu’à condition de prendre également en compte l’ensemble de l’énergie qui a été nécessaire à la fabrication des appareils que l’on compare. Ceci est particulièrement vrai dans le cas des objets high-tech, dont la production repose sur des procédés industriels extrêmement consommateurs à la fois de matières premières et d’énergie. Combien d’énergie nos gadgets high-tech consomment-ils réellement ?

La consommation d’énergie de nos équipements électroniques est actuellement en train d’exploser, comme l’a récemment pointé du doigt le rapport ("Gadgets and gigawatts") de l’International Energy Association. D’après les conclusions de cette étude, la consommation électrique des ordinateurs, téléphones portables, écrans plats, iPod et autres gadgets électroniques aura doublé d’ici 2022 et triplé à l’horizon 2030. Cela représentera une demande additionnelle de 280 gigawatts de puissance. Un rapport du British Energy Saving Trust publié quelques temps auparavant, intitulé (The ampere strikes back - pdf), était parvenu à des conclusions similaires.

Cette consommation croissante des équipements électroniques s’explique par de multiples raisons ; de plus en plus de gens peuvent s’acheter des gadgets, de plus en plus de gadgets sont créés, et les gadgets existants utilisent de plus en plus d’énergie (malgré une plus grande efficacité énergétique – c’est le paradoxe de l’efficacité énergétique (décrit précédemment ici).

L’ordinateur portable de 180 watts

Outre le fait que ces rapports constituent en eux-mêmes une raison de s’inquiéter, la consommation énergétique des équipements électroniques y est largement sous-estimée. Tout d’abord, la consommation électrique n’est pas égale à la consommation énergétique. Aux Etats-Unis, les postes électriques ont un rendement moyen d’environ 30 pourcents. Si la consommation affichée d’un ordinateur portable est de 60 watts-heures d’électricité, sa consommation réelle en énergie est donc en réalité presque trois fois plus élevée (environ 180 watts-heures, soit 648 kilojoules).

Ainsi, en multipliant dans un premier temps tous les chiffres par 3, on obtient une représentation un peu plus réaliste de la consommation d’énergie réelle de nos équipements électroniques. Ensuite, un autre point, trop souvent négligé, concerne la consommation d’énergie de l’infrastructure sous-jacente à de nombreuses technologies ; en premier lieu desquelles, le réseau de téléphonie mobile et Internet (constitué de centres de données, serveurs, routeurs, échangeurs, équipements de fibre optique, entre autres composants).

L’énergie grise

Mais, plus importante encore est l’énergie requise pour fabriquer tous ces équipements électroniques (à la fois le réseau et, surtout, les terminaux utilisateurs). L’énergie utilisée pour produire tous ces gadgets électroniques est considérablement plus élevée que l’énergie consommée pendant leur fonctionnement. Ceci était, pendant la majeure partie du 20ème siècle, assez différent ; les processus de fabrication n’étaient alors pas aussi énergivores.

Une vieille voiture utilise bien plus d’énergie pendant sa phase d’utilisation (consommation de carburant pendant sa durée de vie) que lors de sa fabrication. Il en va de même pour un réfrigérateur ou une ampoule classique, à incandescence : l’énergie nécessaire pour fabriquer le produit – dite « énergie grise », ou « énergie intrinsèque – est dérisoire comparée à l’énergie consommée durant son fonctionnement, en phase d’utilisation.

Avec les technologies numériques « de pointe », ce rapport s’est inversé. Quelques circuits intégrés contiennent désormais parfois, à eux seuls, plus d’énergie grise qu’une voiture. Or, comme le numérique a introduit pléthore de nouveaux produits en plus de s’être « infiltré » dans la plupart des objets existants, ce basculement s’avère lourd de conséquences sur le plan énergétique. Les voitures actuelles sont désormais bardées de circuits intégrés, de même que plein d’objets qui existaient depuis longtemps sous une forme analogique. Les semi-conducteurs (qui constituent la base énergivore des circuits intégrés) ont par ailleurs trouvé de nombreuses applications dans des « écotechnologies » comme les panneaux solaires ou les LED.

Mais où sont passés les chiffres ?

S’il est relativement facile d’obtenir des données relatives à la consommation énergétique des appareils électroniques pendant leur phase d’utilisation (que l’on peut même mesurer soi-même au moyen d’un petit compteur électrique, ou wattmètre), il est, étonnamment, très difficile d’obtenir des données fiables et à jour quant à l’énergie utilisée lors de leur phase de fabrication. Surtout quand il s’agit de technologies en évolution aussi rapide. L’analyse du cycle de vie (ACV) de produits high-tech est extrêmement complexe à réaliser et peut prendre plusieurs années, en raison de la quantité importante de composants, matériaux et procédés de transformation impliqués. Or, les produits et procédés continuent d’évoluer dans le même temps, avec pour conséquence que la plupart des analyses du cycle de vie sont déjà obsolètes à leur publication.

L’énergie grise d’une puce mémoire excède à elle seule la consommation énergétique d’un ordinateur portable sur les 3 ans de sa durée de vie prévisionnelle.

Dans le cas de technologies émergentes, plus récentes, il n’existe tout simplement pas d’analyse du cycle de vie disponible. Essayez donc de trouver des publications scientifiques ayant pour objet de calculer l’énergie grise d’une Diode Electroluminescente (DEL, ou LED en anglais), d’une batterie lithium-ion ou de n’importe quel dispositif « économiseur d’énergie » bourré de composants électroniques : vous n’en trouverez pas (et si c’est le cas, n’hésitez pas à me le faire savoir).

L’énergie grise d’un ordinateur

L’analyse du cycle de vie d’un ordinateur la plus à jour date de 2004 et portait sur une machine des années 1990. Elle concluait alors que le ratio de combustible fossile utilisé par masse de produit était de l’ordre de 12 pour 1 dans le cas d’un ordinateur (12 kilogrammes de combustible pour produire l’équivalent d’ « 1 kg d’ordinateur ») contre un ratio de 2 pour 1 pour la plupart des produits manufacturés. Sur l’hypothèse d’une espérance de vie de 3 ans, cela signifie que la consommation énergétique totale d’un ordinateur est très largement imputable à sa production (83 %, soit 7 329 mégajoules) plutôt qu’à son utilisation (17 %). Des chiffres similaires ont été obtenus pour les téléphones portables.

L’ordinateur des années 1990 considéré dans l’étude était une unité centrale avec un écran à tubes cathodiques, alors que la plupart des ordinateurs portables actuels sont des ordinateurs portables à écran LCD. A première vue, cela semble indiquer que l’énergie grise des machines actuelles est réduite par rapport à celle des années 1990, étant donné qu’elles utilisent moins de matière (plastique, métaux, verre). Mais ce n’est pas le pastique, ni le métal ou le verre, qui rendent les ordinateurs si énergivores à fabriquer. Ce sont les minuscules circuits intégrés – communément appelés « puces électroniques » –, or les ordinateurs actuels en contiennent bien plus.

100 ans de production industrielle

L’énergie nécessaire pour fabriquer ces puces électroniques est disproportionnée par rapport à la leur taille. Timothy Gutowski, chercheur au MIT, a comparé la teneur en matière et en énergie grise de procédés industriels traditionnels avec ceux utilisés pour les semiconducteurs et nanomatériaux (une technologie développée pour toutes sortes de produits, parmi lesquels des objets électroniques, panneaux photovoltaïques, batteries et LED).

Les technologies numériques sont un pur produit du faible coût de l’énergie.

Comme exemple de procédés industriels plus traditionnels, Gutowski a calculé l’énergie nécessaire aux opérations d’usinage, de moulage par injection et par coulée. Bien que développées il y a plus d’un siècle, toutes ces techniques sont encore largement utilisées aujourd’hui. Le moulage par injection est utilisé pour la fabrication de composants en plastique, le coulage pour la fabrication de pièces métalliques, tandis que l’usinage est un procédé « soustractif » – c’est-à-dire procédant par enlèvement de matière – qui implique la découpe de métaux (utilisé à la fois pour la création de pièces et pour leur finition).

6 ordres de grandeur

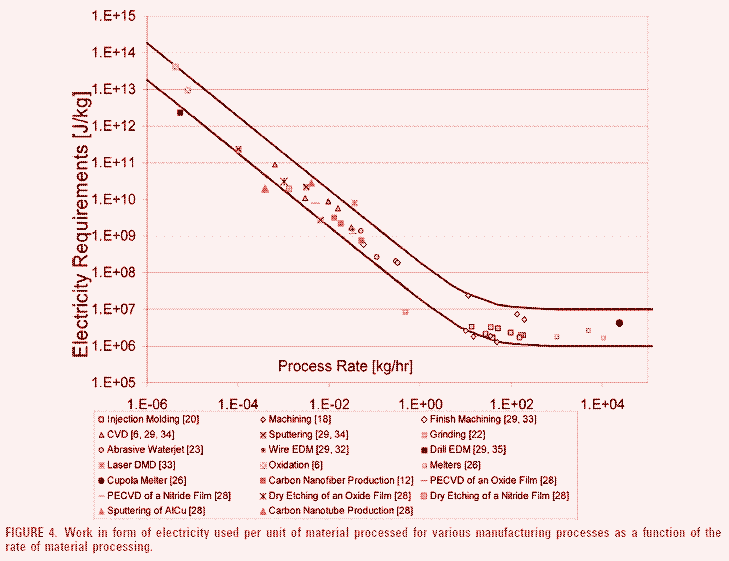

Malgré des différences significatives entre ces différentes configurations, tous ces procédés industriels nécessitent entre 1 et 10 mégajoules d’électricité par kilogramme de matière. Ceci correspond à entre 278 et 2 780 watts-heures d’électricité par kilogramme de matière. Produire un kilogramme de pièces en métal ou en métal nécessite par conséquent autant d’électricité que pour faire fonctionner une télévision pendant 1 à 10 heures (en considérant que chaque pièce ne fait l’objet que d’une seule opération de transformation).

Les quantités d’énergie requises par les procédés de fabrication de semiconducteurs et nanomatériaux sont beaucoup plus élevées en comparaison : jusqu’à 6 ordres de grandeur (soit 10 à la puissance 6) plus grandes que pour les procédés traditionnels (voir les chiffres sur le graphique ci-dessous, source et informations à l’appui). Cela correspond à entre 1 000 et 100 000 mégajoules par kilogramme de matière, contre 1 à 10 mégajoules pour des procédés industriels classiques.

Fabriquer un kilogramme de composants électroniques ou de nanomatériaux nécessite par conséquent entre 28 et 280 mégawatts-heures d’électricité ; suffisamment d’énergie pour alimenter un écran plat de télévision en continu pendant 41 jours à 114 ans. Par ailleurs, ces chiffres ne considèrent pas la consommation liée au traitement de l’air et au rafraîchissement qui, dans le cas des semi-conducteurs, peut être considérable.

L’énergie grise d’un circuit intégré

La consommation énergétique liée à la fabrication de semi-conducteurs peut être estimée en se référant à l’analyse du cycle de vie d’un circuit intégré « standard » de 2 grammes, réalisée en 2002. Ici encore, il faut souligner qu’il s’agissait d’une puce de mémoire RAM 32MB – plus vraiment une technologie de pointe aujourd’hui. Mais les résultats n’en sont pas moins édifiants : pour produire une telle puce de 2 grammes, il a fallu utiliser 1,6 kg de combustibles fossiles. Ce qui signifie que 800 kg sont nécessaires pour fabriquer 1 kg de puces électroniques, à comparer aux 12 kilogrammes de combustible nécessaires pour produire 1 kg d’ordinateur.

Sur la base d’une densité énergétique de 45 MJ/kg pour le pétrole brut, cela équivaut à 72 mégajoules (soit 20 000 watts-heures) pour produire une puce de 2 grammes. Ramené à une puce d’un kilogramme, ce chiffre s’inscrit effectivement dans la fourchette de 280 kilowatts-heures (1 000 MJ) à 28 mégawatts-heures (100 000 MJ) estimée plus haut.

Par ailleurs, l’International Technology Roadmap for Semiconductors 2007 edition avance le chiffre de 1,9 kilowatts-heures par centimètre carré de circuit intégré, ce qui suggère que la valeur de 20 kilowatts-heures pour un circuit intégré de 2 grammes et 2,7 centimètres carrés, semble être une estimation relativement fiable.

Combien de circuits intégrés dans un ordinateur

Un gadget électronique ou un ordinateur ne contiennent pas – loin de là – un kilogramme de semiconducteurs. Pour autant, pas besoin d’un kilogramme de circuits intégrés pour démontrer que la phase de fabrication pèse bien plus que la phase d’utilisation du point de vue énergétique. L’énergie grise d’une puce mémoire excède à elle seule la consommation énergétique d’un ordinateur portable sur les 3 ans de sa durée de vie prévisionnelle.

Les ordinateurs actuels ont une mémoire RAM entre 0,5 et 2 gigabyte, classiquement composé de circuits intégrés de 18 à 36 grammes (similaires à ceux décrits plus haut). Cela équivaut à entre 1 296 et 2 595 mégajoules d’énergie grise pour la seule mémoire de l’ordinateur, soit 360 000 à 720 000 watts-heures. Assez pour alimenter un ordinateur portable de 30 watts en continu pendant 500 à 1 000 jours.

Les microprocesseurs (« cerveaux » de tous les appareils numériques) sont plus perfectionnés que les puces mémoire et contiennent par conséquent au moins autant d’énergie grise. Malheureusement, aucune analyse du cycle de vie d’un microprocesseur n’a été publiée à ce jour. Ce qui est certain, en revanche, c’est que nos ordinateurs actuels en contiennent toujours plus.

Ces dernières années ont été introduits les « processeurs multicœurs » et les « systèmes multi-CPU ». Les ordinateurs personnels contiennent ainsi désormais 2, 3 voire 4 microprocesseurs. Les serveurs, consoles de jeux vidéo et les systèmes électroniques embarqués peuvent en avoir beaucoup plus. Chacun de ces « cœurs » est en mesure de gérer ses propres « tâches » indépendamment des autres. Ceci rend possible l’exécution de plusieurs actions gourmandes en puissance de calcul CPU (telles qu’une analyse antivirus, une recherche de fichiers ou la gravure d’un DVD) simultanément, sans aucun problème. Mais chaque puce (ou surface de puce) supplémentaire vient au prix d’une augmentation de l’énergie grise.

Les économies d’énergie réalisées par le numérique seront largement absorbées par sa propre empreinte croissante.

Une autre tendance récente est l’apparition de « processeurs graphique » ou GPU (de l’anglais Graphical Processing Unit). Il s’agit d’un processeur spécifique, destiné à décharger le microprocesseur général de toutes les fonctions liées au calcul d’image et rendus graphiques. Le GPU est indispensable pour jouer aux jeux vidéo contemporains, mais il l’est également à cause des performances graphiques toujours plus élevées des systèmes d’exploitation. Les GPU augmentent non seulement la consommation énergétique d’un ordinateur pendant son utilisation (les GPU peuvent consommer plus que les CPU actuels) mais induisent également une augmentation de l’énergie grise. Un GPU est très gourmand en mémoire, et par conséquent accroit de fait le nombre de puces de mémoire RAM nécessaires.

Les nanomatériaux

Pourquoi les circuits intégrés sont-ils si énergivores à fabriquer ? Une des principales raisons saute aux yeux dès lors que l’on se penche de près – littéralement – sur ces technologies. Un circuit intégré a beau être un composant de taille minuscule, la quantité de détails qu’il recèle est fabuleuse. Un microprocesseur de la taille d’un ongle peut de nos jours contenir près de 2 milliards de transistors – chaque transistor étant large de 0,00007 mm. Grossi à la loupe, un tel circuit électronique se révèle être une structure aussi complexe qu’une tentaculaire métropole.

La quantité de matière incorporée dans ce type de composants est certes faible, mais l’élaboration d’un circuit imprimé aussi complexe et détaillé implique une grande quantité de procédés de transformation (et, par conséquent, d’énergie pour alimenter les machines). Si les machines utilisées pour la fabrication des semiconducteurs ont une consommation similaire à celles utilisées pour des procédés plus anciens, comme le moulage par injection, la différence tient à la vitesse du procédé : une machine de moulage par injection peut traiter jusqu’à 100 kg de matériau par heure, tandis qu’une machine dédiée à la fabrication de semiconducteurs traite, sur la même durée, des quantités de l’ordre du gramme ou du milligramme.

Un autre facteur qui rend les technologies numériques si énergivores à fabriquer réside dans le besoin en systèmes extrêmement efficace de filtration et renouvellement de l’air (dont la consommation n’est pas inclue dans les chiffres cités ci-dessus). Lors de la fabrication de structures aussi infinitésimales, le moindre grain de poussière peut suffire à mettre un circuit hors d’usage. Pour la même raison, la fabrication de circuits intégrés nécessite le silicium le plus pur (dit electronic grade ou EG-silicium, obtenu par procédé de dépôt chimique en phase vapeur, en anglais CVD pour chemical vapor deposition).

La fabrication de nanotubes est aussi énergivore que la fabrication de circuits intégrés

La quantité de transistors d’un circuit intégré double tous les 18 mois (Loi de Moore). D’un côté, cela signifie que la quantité de silicium nécessaire pour obtenir une même puissance de calcul ou quantité de mémoire diminue. De l’autre, la diminution de la taille des transistors implique à la fois une filtration de l’air encore plus efficace, et du silicium plus pur. Et, la structure se complexifiant, le nombre d’étapes de fabrication augmente.

Les nanotechnologies opèrent à une échelle encore plus petite que la micro-électronique, mais ses besoins énergétiques sont comparables. Basée sur nombre de techniques utilisées dans la fabrication de semiconducteurs, la production de nanofibres de carbone nécessite entre 760 et 3 000 MJ d’électricité par kilogramme de matériau produit, tandis que les nanotubes de carbone simple feuillet (SWNT) nécessitent quelques 20 000 à 50 000 MJ par kilogramme. La fabrication de nanotubes est par conséquent aussi consommatrice d’énergie que la fabrication de circuits intégrés. Nombre des applications à grande échelles proposées pour les nanotubes seront tout simplement irréalisables à cause de la demande colossale en énergie qu’elles impliqueraient.

L’illusion du recyclage

Le recyclage est souvent présenté comme la solution pour réduire l’énergie grise des produits manufacturés. Malheureusement, il ne s’applique pas aux composants électroniques (ni aux nanomatériaux). Dans le cas des industries traditionnelles, la demande en énergie des procédés de transformation (1 à 10 MJ par kilogramme) est faible comparée à l’énergie requise pour produire les matériaux eux-mêmes.

A titre d’exemple, produire 1 kilogramme de plastique à partir de pétrole brut nécessite entre 62 et 108 MJ d’énergie, tandis qu’un alliage standard d’aluminium neuf et recyclé nécessite 219 MJ. Pour que la comparaison soit valable, il faut multiplier le besoin en énergie du procédé de transformation par trois (1 mégajoule d’électricité, c’est à dire d’énergie finale, nécessite 3 mégajoules d’énergie primaire), mais même avec cela, ces procédés traditionnels (entre 3 et 30 MJ/kg) ne font pas le poids comparés à l’extraction et la transformation primaire des matières premières (de l’ordre de 100 MJ/kg – voir ce tableau).

Le recyclage n’est pas une solution quand l’essentiel de la consommation énergétique est généré par le procédé de transformation industriel lui-même.

Dans le cas de la fabrication de semiconducteurs, ce rapport se trouve inversé. Alors qu’il faut « seulement » 230 à 235 MJ d’énergie pour produire 1 kilogramme de silicium (ce qui est déjà élevé comparé à beaucoup d’autres matériaux), le dépôt chimique en phase vapeur (étape centrale dans la fabrication des semiconducteurs) nécessite environ 1 000 MJ d’électricité, soit 3 000 MJ d’énergie primaire par kilogramme. C’est 10 fois plus que l’énergie utilisée lors des phases d’extraction et de première transformation. Dans le cas de procédés industriels classiques, l’introduction de matière première recyclée dans le procédé est une manière efficace de réduire la consommation énergétique totale. Or, le recyclage n’est pas une solution quand l’essentiel de la consommation énergétique est généré par le procédé de transformation industriel lui-même.

Cela ne signifie pas pour autant que la réalisation de circuits intégrés ne requière pas de matières premières. En réalité, la fabrication de circuits électroniques et de nanomatériaux est également plus consommatrice de matière que celle de produits classiques, et l’écart présente des ordres de grandeurs similaires. Mais il s’agit là de ressources matérielles « auxiliaires », dans le sens où elles ne sont pas directement incorporées au produit fini, et demeurent donc in fine invisibles.

Par exemple, l’énergie grise des gaz de nettoyage utilisés en entrée du procédé CVD (non inclue dans les chiffres énoncés plus haut) est plus grande de 4 ordres de grandeur que celle du produit fini. Ces gaz doivent en outre être traités a posteriori afin de réduire leur réactivité ainsi que le risque de pollution des milieux (eau, air, …). Gutowski écrit : « Si cette opération est réalisée en utilisant une combustion “point éclair” au méthane, l’énergie grise du méthane peut à elle seule excéder l’électricité utilisée en entrée du procédé. »

Les externalités positives des technologies numériques

Les circuits électroniques peuvent avoir des impacts bénéfiques sur le plan environnemental, par exemple en améliorant l’efficacité d’autres activités et procédés. C’est l’objet d’une publication du Climate Group, initiative portée par plus de 50 des plus grandes multinationales. Leur rapport ("Smart 2020 - enabling the low carbon economy in the information age") corrobore les résultats d’autres études quant à la consommation électrique des appareils électroniques, mais tente également d’en calculer les externalités positives.

D’après le rapport Smart 2020, les émissions liées aux Technologies de l’Information et de la Communication ou « TIC » (incluant la consommation énergétique des centres de données, non prises en compte dans le rapport de l’IEA) augmenteront de 0,5 Gt CO2-equivalent en 2002 à 1,4 Gt CO2-equivalent en 2020, sur l’hypothèse que le secteur poursuivra « les efforts considérables en termes d’efficacité énergétique qui ont d’ores et déjà été entrepris jusqu’alors ». Néanmoins, en rendant possibles des économies énergétiques dans d’autres secteurs, les TIC pourraient faire économiser 5 fois plus de carbone : 7,8 Gt CO2-equivalent en 2020.

Déprogrammer l’obsolescence serait la stratégie la plus efficace pour réduire l’empreinte écologique des technologies numériques.

Ces « externalités positives » évoquées sont les smart grids (2,03 Gt), les bâtiments intelligents (1,86 Gt), les moteurs connectés (970 Mt), la dématérialisation et la substitution (i.e. remplacer des produits et activités hautement carbonés comme les livres et les conférences – par des « équivalents » bas carbone virtuels tels que le commerce en ligne, la vidéoconférence, 500 Mt) et enfin la logistique (225 Mt). Une des premières tâches allouées aux TIC sera de suivre en temps réel les consommations énergétiques et les émissions de gaz à effet de serre de l’activités économique, fournissant ainsi les données nécessaires à l’optimisation énergétique.

Le rapport conclut ainsi : « l’ampleur des réductions d’émissions que pourrait rendre possible l’intégration de TIC dites « intelligentes » dans de nouvelles manières de vivre, d’habiter, d’apprendre et de voyager, fait du secteur [du numérique] un acteur clé de la lutte contre le réchauffement climatique, et ce malgré l’augmentation constante de sa propre empreinte. »

Cependant, même en supposant que toutes ces économies se réalisent effectivement (et le rapport reconnaît l’ampleur des efforts qui seraient nécessaires pour y parvenir), ce résultat néglige toute l’énergie nécessaire pour fabriquer ces équipements. Si l’on considère (sur la base de l’unique ACV d’un ordinateur disponible à ce jour) que la part de la phase de fabrication dans la consommation énergétique totale est de 80 pourcents, alors les 1,4 Gt prévues à horizon 2020 deviendraient en réalité 7 Gt – soit presque autant que les 7,8 Gt d’émissions supposément évitées par l’introduction des TIC. Les bénéfices environnementaux seraient donc nuls, et les économies d’énergies censées avoir été réalisées grâce au numérique se verraient tout simplement absorbées par l’augmentation continue de sa propre empreinte.

Le numérique est un pur produit du faible coût de l’énergie

Les recherches de Timothy Gutowski mettent en évidence la tendance historique vers de plus en plus de procédés industriels énergivores. Parallèlement à cela, nos ressources en énergie s’amenuisent.

Gutowski écrit : « Historiquement, ce phénomène n’a été rendu possible que par des prix de matériaux stables ainsi qu’une baisse concomitante des coûts de l’énergie. L’usage excessif de matériaux et d’énergie par de nombreux procédés industriels émergents est alarmant ; ce problème doit être examiné et résolu avant toute affirmation quant à la durabilité supposément accrue des produits qu’ils servent précisément à fabriquer. »

Les techniques industrielles de production de semiconducteurs et nanomatériaux peuvent gagner, et gagneront, en efficacité énergétique, que ce soit en réduisant la puissance requise par les machines et équipements de production, ou en augmentant la vitesse d’exécution du procédé. Par exemple, citons l’ “International Technology Roadmap for Semiconductors” (ITRS), une initiative portée par un consortium international de fabricants de puces électroniques, visant à diminuer la consommation énergétique aims(pdf) par centimètre carré des circuits intégrés de 1.9 kWh aujourd’hui à 1.6 kWh en 2012, 1.35 kWh en 2015, 1.20 kWh en 2018 et 1.10 kWh en 2022.

Néanmoins, comme le montrent ces chiffres l’optimisation de l’efficacité a ses limites. Avec le temps, les gains obtenus deviennent plus faibles, et l’amélioration de l’efficacité énergétique ne suffit pas seule à compenser l’écart énorme entre ces technologies et les procédés de l’industrie traditionnelle. Ces méthodes de production énergivores sont consubstantielles aux technologies numériques, comme nous avons pu le montrer.

Le rapport de l’ITRS émet la réserve suivante : « Les capacités de notre industrie à étendre les infrastructures de production existantes ou à en créer de nouvelles pourraient se voir limitées par des restrictions sur l’approvisionnement de différentes sources d’énergie . »

Gutowski conclut : « Il faut également souligner que chacun de ces procédés devrait être repensé en profondeur, tout en envisageant des alternatives, qui soient a priori des procédés en phase non-vaporeuse. »

L’obsolescence technologique

L’empreinte environnementale des technologies numériques, telle que décrite plus haut, est loin d’être exhaustive. Cet article se concentre en effet exclusivement sur les consommations d’énergie, et ne prend par conséquent pas en compte d’autres facteurs, tels que la toxicité générée par les procédés et la consommation d’eau, deux indicateurs qui s’avèrent être supérieurs de plusieurs ordres de grandeur dans les cas des semi-conducteurs et nanomatériaux. Pour donner une idée : l’essentiel de l’eau utilisée pour la fabrication des semi-conducteurs est de l’eau ultra pure (EUP), laquelle nécessite de grandes quantités d’additifs chimiques. Pour nombre de ces problèmes, l’industrie reconnaît qu’il n’y a tout simplement pas de solution (se référer au même Rapport de l’ITRS). Mentionnons également la question des déchets et des conflits induits par l’exploitation des minerais.

Enfin, et surtout : la nature ultra énergivore des technologies numériques n’est pas seulement liée aux consommations des procédés. La durée de vie extrêmement courte de la plupart des gadgets électronique joue également pour beaucoup. Si les équipements électroniques étaient conçus pour durer toute une vie (ou au moins une décennie), leur teneur en énergie grise ne présenterait pas un problème aussi grave. Mais la plupart des ordinateurs et autres appareils sont renouvelés après quelques années, quand bien même ils sont encore en parfait état de fonctionnement. Déprogrammer l’obsolescence serait la stratégie la plus efficace pour réduire l’empreinte écologique des technologies numériques.

Illustrations par Grace Grothaus (les œuvres sont disponibles à la vente). Plus d’information sur les procédés industriels de production.