Pendant plus de deux mille ans, l’humanité a construit des moulins à l’aide de matériaux recyclables ou réutilisables : bois, pierre, brique, toile, métal. Lorsque les premières éoliennes—affectées à la production d’électricité—ont émergé dans les années 1880 on utilisait alors les mêmes matériaux. Ce n’est que depuis l’invention des pales en matériaux composites plastiques dans les années 1980 que la production d’énergie éolienne est devenue une source de déchets toxiques qui se déversent dans nos décharges.

Pourtant, grâce aux avancées technologiques en matière de production et de conception en bois, il devient possible de créer des éoliennes de grande taille presque exclusivement à base de bois – non seulement les pales, mais aussi le reste de la structure. Cela permettrait à la fois de résoudre le problème des déchets, et de rendre la production d’éoliennes bien moins dépendante de l’industrie minière et des énergies fossiles. Une forêt plantée parmi les éoliennes pourrait fournir le bois nécessaire à la génération d’éoliennes suivante.

Une pale d’éolienne est-elle durable ?

On considère souvent les éoliennes comme une source d’énergie propre et durable. Et pourtant, bien qu’elles génèrent effectivement de l’électricité avec de moindres émissions de CO2 comparées aux centrales tournant aux énergies fossiles, elles produisent une grande quantité de déchets. Cet aspect est souvent négligé car l’acier—concentré dans le mât—représente environ 90 % de la masse d’une grande éolienne et il est facilement recyclable. Cela permet aux éoliennes d’être rapidement rentables sur le plan énergétique—les déchets d’acier pouvant être utilisés pour produire de nouveaux composants, tréduisant ainsi considérablement l’énergie nécessaire au processus de renouvellement du parc éolien.

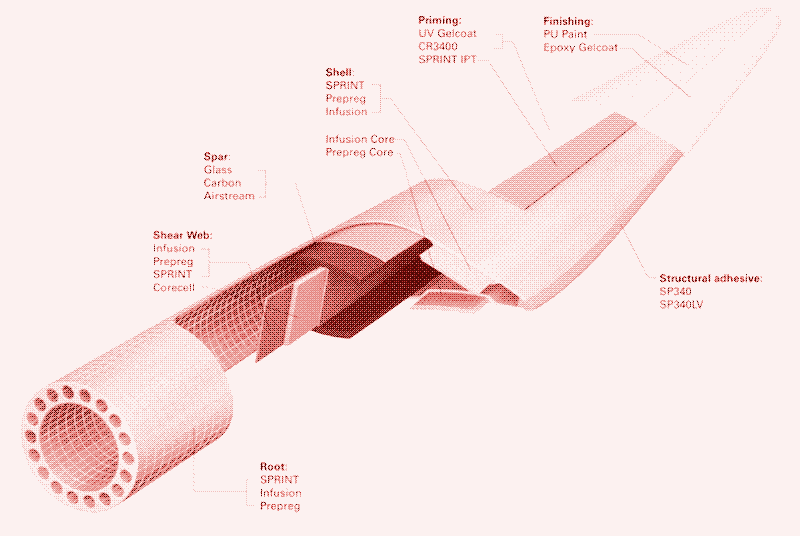

En revanche, les pales de l’hélice sont faites de matériaux composites plastiques ultralégers qui sont volumineux et impossibles à recycler. Bien que la masse des pales soit faible à l’échelle de la masse totale de l’éolienne, elle n’est pas négligeable. Par exemple, une pale en fibre de verre de 60 mètres pèse 17 tonnes, ce qui signifie qu’une éolienne générant 5MW produira plus de 50 tonnes de déchets plastiques rien que pour ses pales.

Une pale d’éolienne classique est composée d’époxy (un dérivé de pétrole) et de renforcements en fibre de verre. A l’intérieur, on retrouve différentes couches disposées en sandwich : mousse de PVC (polychlorure de vinyle) et de PET (polytéréphtalate d’éthylène), du bois de balsa (tressé avec l’époxy et la fibre) et des revêtements en polyuréthane. 1234

Il est impossible de recycler le plastique des pales pour créer de nouveaux éléments comme c’est le cas pour l’acier de la tour. On peut seulement le « sous-cycler » : par exemple en le déchiquetant, ce qui produit un matériau inintéressant, à part comme renforcement dans la production de béton ou d’asphalte. Des recherches sont en cours afin de trouver d’autres débouchés à ces déchets plastiques, mais toutes rencontrent le même problème : personne ne veut du matériau « recyclé ». Quelques urbanistes ont réutilisé les pales directement sous forme de bancs ou de terrains de jeux. Mais on ne peut pas tout construire à base de pales d’éoliennes.

Les pales d’une seule éolienne de 5MW contiennent plus de 50 tonnes de plastique non recyclable.

Parce qu’elles sont si difficiles à recycler ou à réutiliser, les pales d’éoliennes finissent essentiellement en décharge (aux USA) ou incinérées (en Europe). Les deux approches sont équivalentes en matière d’impact écologique : si incinérer les pales réduit la quantité de déchets à enfouir (60 % des débris sont réduits en cendres), cela convertit la matière brûlée en pollution atmosphérique. De plus, la fibre de verre étant incombustible, les pales ont un pouvoir calorique si faible qu’il est presque impossible de les utiliser pour générer de l’énergie. 1234

Gestion des déchets éoliens – 25 ans après

Il y a environ 250 000 éoliennes opérationnelles dans le monde à l’heure actuelle. La plupart d’entre elles ont été mises en place il y a moins de 25 ans, ce qui est aussi leur durée de vie estimée. Cela veut dire que l’on verra bientôt les conséquences de deux décennies d’utilisation croissante de l’électricité éolienne : l’apparition différée mais exponentielle de déchets non recyclables.

Par exemple : en Europe la part des éoliennes de plus de 15 ans d’âge représentait en 2016 12 % du parc, contre 28 % en 2020. En Allemagne, en Espagne et au Danemark, cette part passe de 41 à 57 %. Pour la seule année 2020, chacun de ces pays devra se débarrasser de 6 000 à 12 000 pales d’éoliennes. 5

Non seulement les pales mises au rebut seront de plus en plus nombreuses, mais elles seront aussi de plus en plus volumineuses, l’industrie ayant tendance à concevoir des hélices de diamètre de plus en plus imposant. Les pales des éoliennes construites il y a 25 ans mesuraient 15 à 20 m ; leurs descendantes actuelles atteignent 75 à 80 m, voire plus. 3 Des estimations qui s’appuient sur les chiffres actuels de la croissance du parc éolien ont révélé que les matériaux composites utilisés dans les pales d’éoliennes du monde entier représenteront 330 000 tonnes de déchets par an d’ici 2028, et 418 000 tonnes par an d’ici 2040. 1

On verra bientôt les conséquences de deux décennie d’utilisation croissante de l’électricité éolienne : l’apparition différée mais exponentielle de déchets non recyclables.

Ces estimations sont assez prudentes car on a aussi relevé de nombreuses pales défaillantes et parce que la tendance est au développement de pales de plus en plus efficaces capables de générer de plus grandes quantités d’énergie, ce qui mène les industriels à remplacer des pales bien avant qu’elles n’atteignent leur âge limite. 16 De plus, les quantités de déchets actuelles proviennent des éoliennes qui avaient été installées entre 2005 et 2015 alors que l’énergie éolienne ne représentait au maximum que 4 % de la demande (de l’époque) en énergie. Si la part énergétique de l’éolien augmentait pour atteindre 40 % de la demande (actuelle) en électricité, on peut s’attendre à ce que la quantité de déchets atteigne trois à quatre millions de tonnes par an.

Les ailes de moulins au cours de l’Histoire

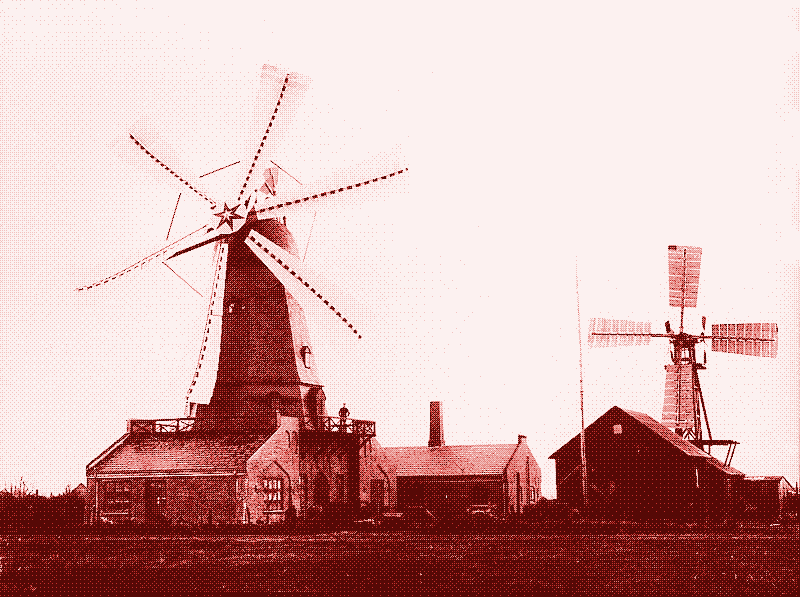

Et pourtant, en jetant un œil à l’histoire de l’énergie éolienne, on réalise que le plastique n’est pas indispensable. La première utilisation du vent pour produire de l’énergie mécanique date de l’Antiquité, et les premiers « moulins générateurs d’électricité » - plus tard renommés « éoliennes » ont été construits dans les années 1880. Quant aux pales en fibres de verre, elles ont émergé dans les années 1980 : pendant la bagatelle de deux mille ans, les moulins en tous genres étaient recyclables de bout en bout.

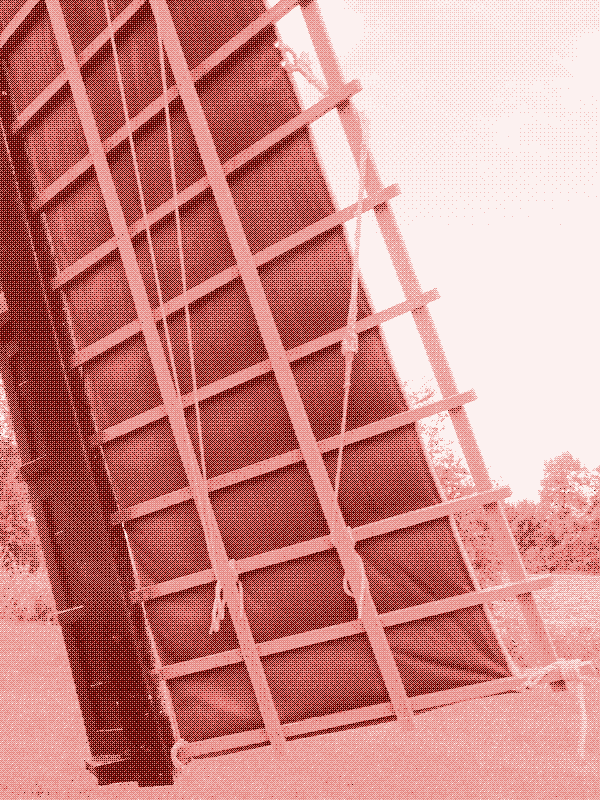

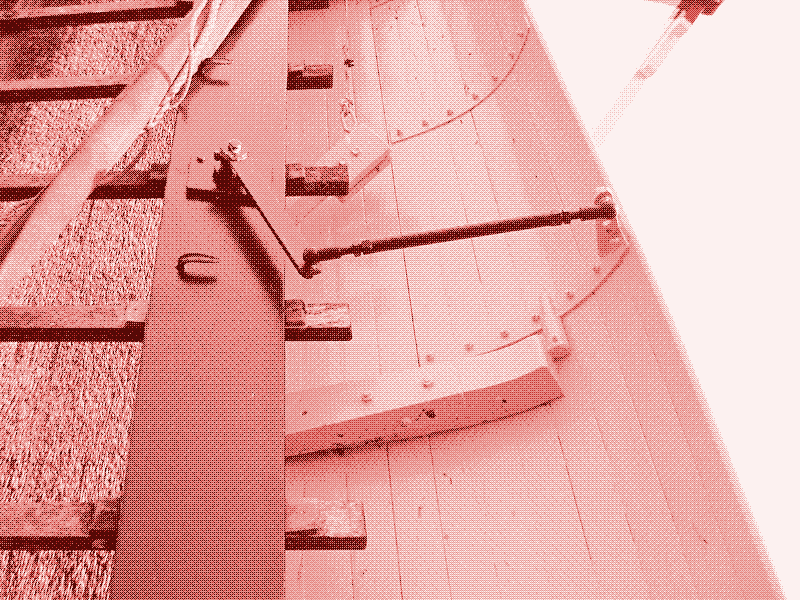

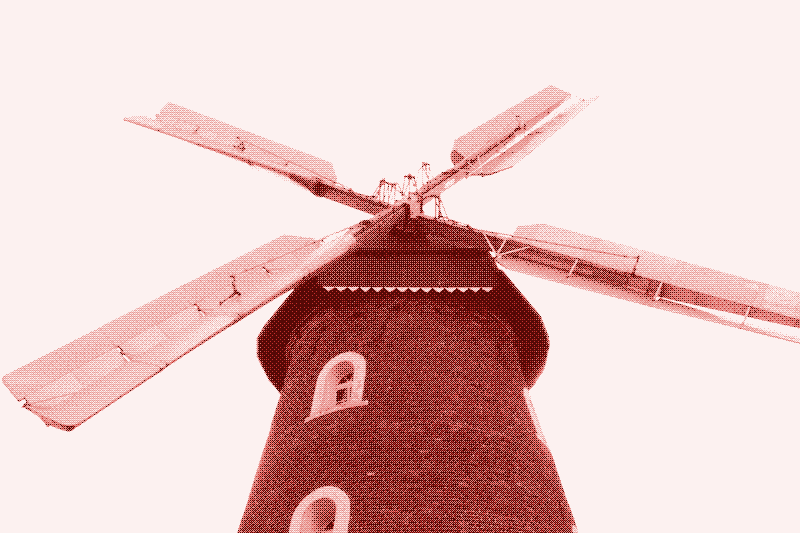

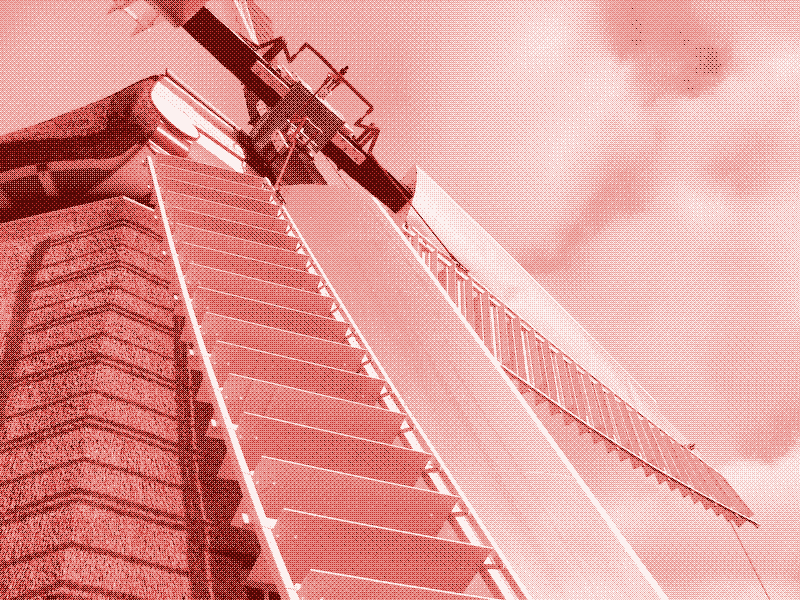

Les tours des moulins traditionnels étaient faites de bois, de pierre ou de briques. Leurs « ailes » ou « pales » étaient généralement composées d’un cadre de bois recouvert de toile ou de planches de bois. Au cours des siècles, l’usage du fer, également recyclable, s’est généralisé pour certaines parties de l’ouvrage.

Au 18e et 19e siècle, alors que de nouveaux types d’ailes étaient conçus (comme les ailes à ressort, l’aile à enrouleur ou encore la « patent sail » de W.Cubitt) puis de nouveau au 20e siècle (avec les systèmes Dekker et Bilau), les formes d’ailes évoluèrent mais les matériaux restèrent les mêmes (avec l’ajout de l’aluminium). 7 De plus, et contrairement aux éoliennes actuelles que l’on remplace entièrement au bout de 25 ans environ, les moulins d’antan pouvaient fonctionner pendant des décennies - voire des siècles - car ils étaient régulièrement réparés et entretenus.

En jetant un œil à l’histoire de l’énergie éolienne, on réalise qu’utiliser du plastique n’est pas une fatalité.

La première éolienne construite aux États-Unis par Charles F. Brush possédait d’une « aile annulaire » composée de 144 fines pales en bois de cèdre. La première éolienne d’Europe, construite par Paul La Cour au Danemark, avait quatre ailes traditionnelles munies de lattes de bois avec une hélice de 22,8 m de diamètre.

Le modèle de La Cour fut copié par d’autres entreprises danoises, ainsi entre 1900 et 1920 on a pu observer des milliers d’éoliennes en action sur les fermes danoises. Pendant la première moitié du vingtième siècle, des douzaines d’éoliennes expérimentales furent construites, dont certaines avec des pales d’acier comme l’éolienne états-unienne « Smith-Putnam » de 1939. 8

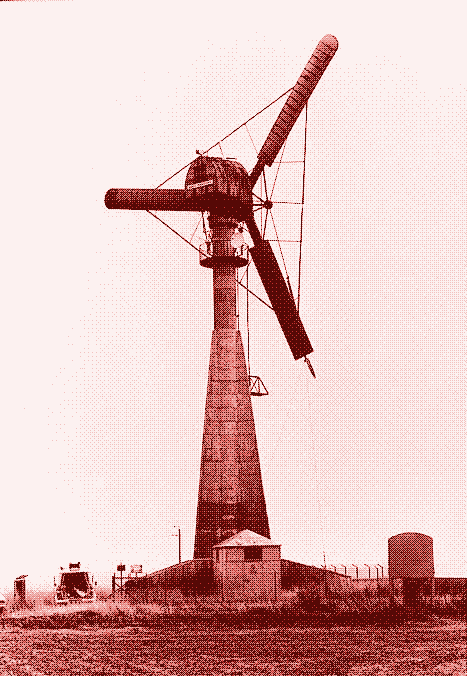

C’est en 1957 que Johannes Juul – un élève de Paul La Cour – construisit l’éolienne tripale de Gedser. Son hélice avait un diamètre de 24m et une structure en câbles d’acier permettait de consolider les pales et l’hélice dans son ensemble. Les pales étaient faites de longerons d’aciers, avec une carapace d’aluminium renforcée par des nervures de bois.

Jusqu’au milieu des années 1980, l‘éolienne de Gedser resta la plus grande réussite de l’industrie éolienne. Elle fonctionna pendant 11 ans sans aucune maintenance et généra jusqu’à 360 000 kWh par an. Pourtant, lorsqu’un roulement à bille vînt à défaillir, elle ne fut pas réparée et cessa de fonctionner. A la fin des années 1970, lorsqu’elle fût rénovée et testée, elle obtenait de meilleures performances que les premières éoliennes à pales en fibre de verre. 89

C’est la taille qui compte

C’est en 1978, au Danemark, que la première éolienne à pales en fibre de verre fut mise en place afin d’alimenter une école en électricité. Avec son hélice de 54 m, l’éolienne « Tvind » était à l’époque la plus grosse éolienne jamais construite. A partir de 1980, la fibre de verre devînt la norme au Danemark et le « design Danois » fut ensuite exporté partout dans le monde. C’est ainsi que les pales en plastique en vinrent à définir l’éolienne moderne, ce qui nous confronte à un dilemme.

C’est principalement l’envie de construire de plus grandes éoliennes qui a motivé les industriels à passer à la fibre de verre . En effet, de grandes éoliennes réduisent le coût d’électricité produite par kilowattheure, et ce pour deux raisons : les vents sont plus puissants à plus haute altitude, et doubler la taille du rayon d’une hélice multiplie mécaniquement le rendement par quatre. Ce désir de construire toujours plus gros est au centre des préoccupations de l’industrie éolienne. Les plus grosses hélices, qui atteignaient 50 m de diamètre dans les années 1990, ont atteint les 120 m dans les années 2000. De nos jours, les plus grandes éoliennes off-shore dépassent les 160 m, et une éolienne de 12MW avec un rotor de 220 m de diamètre est en cours de construction aux Pays-Bas. 3610

Il est à noter toutefois que lorsque la taille de l’hélice augmente, son poids augmente également. Cela force les constructeurs à utiliser des matériaux plus légers (NDT : pour que les pales restent manipulables et n’entraînent pas une usure excessive des composants). En outre, plus les pales sont de grande taille plus elles tendent à fléchir face au vent : l’utilisation de matériaux exceptionnellement rigides est nécessaire pour maintenir des performances aérodynamiques optimales et éviter qu’une pale ne se déforme au point de venir percuter le mât. Pour résumer, les grandes éoliennes et leurs pales très longues mettent à rude épreuves leurs matériaux de construction, à un point qui exclut d’emblée l’utilisation de matériaux recyclables. 1112 Dès lors, les éoliennes deviennent de plus en plus efficientes mais également de moins en moins durables.

Les grandes éoliennes et leurs pales très longues mettent à rude épreuves leurs matériaux de construction.

Cette tendance se poursuit actuellement par l’utilisation croissance de plastique renforcé de fibre de carbone, un matériau à la fois plus résistant, rigide et léger que le plastique renforcé de fibre de verre. 11 L’utilisation de ce nouveau matériau – qui complique encore une fois les tentatives de recyclage des pales – est en train de devenir une norme dans les plus grandes éoliennes, et est utilisé pour consolider les parties soumises aux contraintes les plus intenses comme la racine des pales et les semelles de longeron (spar caps).

Ainsi, nous sommes entrés dans une nouvelle ère : désormais on attend des pales d’éolienne qu’elles soient si grandes que les construire en plastiques composites renforcés de fibre de verre ne suffit même plus.

Réinventer la pale d’éolienne

Il est intolérable qu’une industrie qui se prétend durable et renouvelable déverse chaque année des millions de tonnes de plastique dans les décharges. Avec ce constat, serait-il possible de revenir sur nos pas et de n’utiliser que des matériaux recyclables pour nos éoliennes comme par le passé ? Quelle taille pourraient-elles atteindre ? Dans quelle mesure est-il possible de réconcilier durabilité et efficacité ?

La recherche de nouveaux modèles de pales d’éoliennes plus durables se concentre sur des solutions qui emploient le plastique comme principal matériau. Les thermoplastiques peuvent être fondus puis réutilisés, ce qui pourrait permettre de recycler les pales fatiguées pour en faire de nouvelles, peut-être même directement sur place. Malheureusement ce matériau est bien moins résistant et rigide que les plastiques renforcés actuels, ainsi les pales construites en thermoplastiques n’ont jamais atteint une longueur de plus de 9 m jusqu’à présent. 113

Dans un autre domaine, on étudie la possibilité de remplacer la fibre de verre par de la fibre de bois ou de chanvre. Les pales construites ainsi peuvent atteindre de plus grandes tailles que celles construites en thermoplastiques, mais l’amélioration est très faible en matièere de durabilité par rapport aux pales époxy-fibre de verre. 1415 C’est bien l’époxy, dérivé du pétrole, qui est le plus nocif des deux composants, et les pales utilisant les fibres de chanvre ont besoin d’une plus grande quantité d’époxy pour atteindre les propriétés aérodynamiques escomptées.161712

La longueur que l’on peut donner aux pales de bois n’est plus déterminée par la disponibilité de grands troncs d’arbre de consistance homogène.

Certains ingénieurs et scientifiques essaient d’autres approches et s’intéressent à des méthodes de construction en bois plus traditionnelles. Pour les éoliennes de petite taille, il est possible de tailler les pales dans du bois massif. Pour les éoliennes plus grandes, il est possible de créer une coque aérodynamique évidée munie d’une structure interne de nervures et de lisses (EN:stringer) soutenues par une poutre, le longeron – le tout créé à partir de planches, poutres et panneaux de « lamibois ».

Le Lamibois

Le lamibois – matériau composite constitué de fines couches de placage de bois collées – est apparu dans les années 1980 et présente de sérieux avantages par rapport au bois massif . En effet, la consistance du bois massif peut être très variable, même dans un seul tronc d’arbre : ainsi la taille des longerons utilisés pour les moulins traditionnels était limitée par la disponibilité de grands troncs d’arbres de consistance homogène. Le plus grand moulin traditionnel jamais construit – le Murphy Mill à San Francisco, 1900 – possédait une hélice de 35 m de diamètre.

En revanche, le processus de production du lamibois permet de répartir les défauts du tronc (comme les nœuds du bois), ce qui apporte une rigidité plus homogène au matériau. Ainsi il peut être utilisé pour construire de plus grandes pales d’éolienne. 12 Le lamibois est aussi plus léger et moins cher que la fibre de verre. La solidité et la rigidité du matériau sont moins élevées, mais étant donné que la plupart des forces s’exerçant sur les pales sont dues à leur propre poids, une pale de bois plus légère n’a pas besoin d’être aussi solide qu’une lourde pale de fibre de verre. 12

Toutefois, la faible rigidité du bois rend difficile la limitation des déformations élastiques dans le cas de grandes pales.

Une étude de 2017 de l’Université de Amherst, Massachusetts portant sur une éolienne de 5 MV munie de pales de 61,5m a calculé que pour pouvoir être suffisamment rigide et résister aux forces auxquelles elle est exposée, une pale de 60 m faite de panneaux de lamibois devrait peser 2,8 fois plus qu’une pale composite (48 tonnes pour 17 tonnes) et avoir une épaisseur de lamibois de 50 cm. 12 Il est donc bel et bien techniquement possible de construire une pale de lamibois de 60 m, mais cela n’est pas pratique : une éolienne munie de pales si lourdes devra être bien plus solide pour résister au stress créé par ce poids, ce qui la rend plus chère et plus coûteuse en ressources à la construction.

Trouver un compromis ?

On peut aborder le problème de deux manières : la première serait de concevoir une pale en lamibois, la doter d’un longeron en polymère renforcé de carbone (PRFC) et la recouvrir d’une couche de composite renforcé de fibre de verre. L’étude mentionnée ci-dessus a montré qu’une telle pale « hybride » bois-carbone est suffisamment rigide pour atteindre les 61,5 m pour une éolienne de 5 MW, et pèse jusqu’à 3 tonnes de moins qu’une pale en fibre de verre. 12 Une autre étude portant sur une pale hybride bois-carbone de taille similaire arrive à la même conclusion, à la différence que la pale ainsi obtenue est légèrement plus lourde que la pale en plastique. 14

Une pale essentiellement fait de lamibois mais renforcée de longerons de carbone peut dépasser les 60 m de long. De telles pales hybrides contiennent moins de composés plastiques, et ces plastiques ne sont pas entrelacés dans le bois : au contraire ce sont deux couches séparées ce qui rend plus facile la réutilisation, le recyclage ou l’incinération des pales en fin de vie.

Cependant, selon les deux études mentionnées ci-dessus, une pale hybride bois-carbone contient toujours entre 2,5 tonnes 14 et 6,2 tonnes 12 de plastique. Ainsi pour une éolienne tripale de 5 MW, cela représente entre 7,5 et 18,4 tonnes de déchets non recyclables. En comparaison, une pale conventionnelle en produit actuellement 50 tonnes.

Des éoliennes plus petites ?

A l’aune des dommages environnementaux causés par les pales d’éoliennes conventionnelles, on pourrait être tenté de considérer les dommages plus modestes causés par l’utilisation de longerons carbone-époxy dans les pales de bois comme négligeables. Pourtant, ce changement de matériaux ne peut suffire à résoudre le problème des déchets de l’industrie et la production croissante d’éoliennes continuera de générer des flux de déchets de plus en plus massifs.

![Image: Pale éolienne en lamellé-collé avec des semelles de longeron en carbone. Source: [^14]](https://solar.lowtechmagazine.com/fr/2019/06/how-to-make-wind-power-sustainable-again/images/dithers/carbon-spar-caps_dithered.png)

Si l’on voulait se montrer plus ambitieux dans notre définition d’une production éolienne durable, on pourrait choisir de construire nos éoliennes intégralement en (lami)bois, même si nous devrions pour cela nous contenter d’éoliennes plus petites.

On peut aussi opposer un autre argument à la recherche d’efficience à tout prix : le manque de durabilité induit par la taille croissante des éoliennes concerne non seulement les pales, mais aussi d’autres composants qu’il devient de plus en plus courant de fabriquer en composites plastiques (NDT : pour résister au poids des pales) – particulièrement le cône frontal et la coque de la nacelle (l’habitacle qui protège des éléments le générateur, le multiplicateur et les autres équipements auxiliaires). 1234

On peut aussi mentionner l’utilisation croissante de pièces électroniques tout simplement impossibles à recycler et des moteurs à aimants permanents à base de terres rares, qui ne coûtent moins chers qu’une boîte de vitesses mécanique que grâce à une industrie minière de plus en plus destructrice. Les éoliennes de grandes tailles sont aussi responsables de la mort d’un plus grand nombre d’oiseaux et de chauve-souris. 18

On pourrait améliorer sensiblement la durabilité au prix d’une perte mineure d’efficacité.

On pourrait améliorer sensiblement la durabilité au prix d’une perte mineure d’efficacité. Les défenseurs de l’énergie éolienne seront peut-être opposés à cette idée, car elle rendrait l’éolienne incapable de concurrencer les énergies fossiles en termes de prix. Mais on pourrait imaginer contrebalancer le coût plus élevé de l’éolien en augmentant celui des énergies fossiles.

Notre problème en réalité est que nous choisissons de continuer à juger de la viabilité de l’énergie éolienne en utilisant les énergies fossiles les moins coûteuses comme unité de mesure. C’est parce que nous essayons à tout prix de concurrencer les énergies fossiles – c’est à dire de produire autant d’énergie que celle nécessaire à un mode de vie basé sur l’abondance d’énergies fossiles – que nous avons rendu les éoliennes de plus en plus néfastes pour l’environnement. Si nous choisissons de réduire la demande en énergie, se contenter d’éoliennes plus petites et moins efficientes n’est plus un problème.

Jusqu’à quelle taille pouvons-nous construire des éoliennes viables si l’on utilise uniquement du lamibois ? Personne ne semble étudier la question. Je l’ai posée à Rachel Koh, la scientifique qui a calculé les caractéristiques de la pale lamibois de 61,5 m, mais elle n’a pas pu m’en apprendre beaucoup plus : « Le modèle que j’ai créé n’est applicable qu’à une éolienne de 5 MW. Il serait hypothétiquement possible de mener une autre étude pour répondre à votre question, mais ça nécessiterait beaucoup de travail. » Elle note également qu’il est sûrement possible d’améliorer encore plus la rigidité du lamibois par des innovations industrielles.

Une Forêt d’Éoliennes

Que l’on opte pour des pales géantes en bois-carbone ou de plus petites pales entièrement en bois, dans les deux cas il est déjà possible de construire la tour et la coque de la nacelle en bois. En 2012, l’entreprise allemande TimberTower a construit une tour en lamibois de 100 m de hauteur pour équiper une éolienne de 1,5 MW. On pourrait penser que construire une tour d’éolienne en bois n’apporte pas grand-chose de plus, car le bois vient remplacer de l’acier qui est déjà parfaitement recyclable. Et pourtant, une éolienne construite intégralement en bois présente des avantages supplémentaires :

Utiliser du bois permettrait à l’énergie éolienne de s’affranchir de l’industrie minière et des énergies fossiles, à l’exception des parties mécaniques et électriques (mais il est déjà possible d’améliorer ce point en utilisant l’énergie du vent pour la production d’énergie mécanique directe ou la production directe de chaleur). 19

De plus, des parcs éolien faits de bois feraient office de puits de carbone – car leurs composants de bois séquestreraient du CO2 issu de l’atmosphère.

Enfin, l’espace présent entre les éoliennes qui composent parcs éoliens, très peu propice à des zones résidentielles, pourrait en revanche être utilisé pour planter une forêt dont le bois servirait à construire la génération d’éolienne suivante. Ainsi le bois pourrait être scié, transformé et assemblé sur place, ce qui diminuerait grandement l’énergie nécessaire au déplacement des pièces d’éoliennes.

Les éoliennes déjà en place, dont l’action serait complétée par l’usage de la biomasse forestière, pourraient fournir l’énergie nécessaire pour fabriquer le lamibois et les différents composants. Le parc éolien pourrait ainsi devenir un modèle en matière d’économie circulaire, surtout si l’on choisissait de n’utiliser que du bois pour les pièces le composant.

Et les panneaux solaires dans tout ça ?

Un prochain article s’intéressera à la durabilité des panneaux solaires. L’énergie photovoltaïque est-elle condamné à produire des déchets toxiques ? Est-il possible de construire des panneaux solaires uniquement en matériaux recyclables ? Et quelles seraient les conséquences sur le coût et l’efficience de cette source d’énergie ?

Kris De Decker