Dans les années 1930 et 1940, alors que le moteur à vapeur avait rendu l’énergie éolienne obsolète depuis des dizaines d’années, des chercheurs néerlandais ont repoussé les limites du moulin à vent traditionnel, pourtant déjà très sophistiqué. Du fait de leurs résultats exceptionnels, il ne fait aucun doute qu’une armée de spécialistes de l’écologie pourrait aujourd’hui faire encore mieux. Faut-il ressusciter les moulins à vent industriels et convertir à nouveau l’énergie cinétique en énergie mécanique ?

En 1850, les Pays-Bas comptaient 5 fois plus de moulins à vent que d’éoliennes aujourd’hui

Il y a plus de 900 ans, l’Europe devenait la première grande civilisation dont la source d’énergie ne reposait pas sur la force humaine. L’apparition de dizaines de milliers de moulins à vent et à eau secondés par le travail animal a radicalement transformé l’industrie et la société.

Cette révolution industrielle entièrement alimentée par des énergies renouvelables incarne un rêve on ne peut plus moderne. Les moulins à vent et à eau représentent finalement les premières véritables usines de nos civilisations. Ils se composaient d’un bâtiment qui reliait une source d’énergie à un système de rouages, mais ils nécessitaient également de la main-d’œuvre pour produire diverses denrées.

La technologie qu’ils mettaient en place n’était pas nouvelle : les moulins à vent et à eau existaient déjà dans l’Antiquité et ceux utilisés au début du Moyen Âge n’étaient, d’un point de vue technique, pas si différents. Cependant, d’anciennes civilisations telles que les Grecs et les Romans n’en faisaient pas grand usage, sans doute pour des raisons religieuses ou parce qu’ils disposaient de suffisamment de main-d’œuvre esclave.

À eau ou à vent ?

Les moulins à eau étaient (généralement) plus imposants et plus nombreux que les moulins à vent. Ceci est plutôt logique compte tenu du fait que leur technologie était plus simple et plus fiable : le flux d’une rivière peut varier en fonction des saisons, mais il est rare qu’elle ne s’assèche totalement. De plus, le flux de l’eau pouvait être contrôlé avec précision, à l’aide de canaux et d’écluses, afin de fournir la vitesse et la charge nécessaires pour le fonctionnement du mécanisme intérieur du moulin.

En revanche, le vent ne souffle pas toujours. Même lorsqu’il souffle, sa vitesse et sa direction peuvent changer à tout moment. Par ailleurs, les moulins ne disposaient pas non plus d’un moyen efficace pour contrôler la force du vent, du moins pas au début du Moyen Âge. C’est à partir du XI\e siècle que le moulin à eau s’est largement implanté en Europe. Près de 200 ans plus tard, quasiment toute l’énergie disponible des rivières et des cours d’eau était mise à profit.

Cependant, certaines régions n’étaient pas adaptées à une telle technologie. C’était parfois en raison du manque d’eau (en Espagne par exemple) ou parce que le terrain, trop plat, ne permettait pas un flux suffisamment fort (comme aux Pays-Bas ou dans certaines régions d’Angleterre) ou encore parce que l’eau gelait en hiver (comme en Scandinavie, en Russie et dans certaines régions de l’Allemagne). C’est dans ces zones que le moulin à vent a fait son apparition au XIIIe siècle, voire parfois plus tôt, puis s’est rapidement démocratisé. Par la suite, les régions aux ressources hydrauliques importantes en ont également construit pour libérer les rivières et les cours d’eau.

Des moulins à vent par milliers

Le nombre de moulins à vent au début du Moyen Âge reste inconnu puisque les quelques registres qui nous sont parvenus ne les distinguaient pas des moulins à eau. Par exemple, nous savons aujourd’hui qu’au XIVe siècle, le Royaume-Uni comptait entre 10 000 et 12 000 moulins, mais nous ne savons pas combien étaient alimentés par le vent (probablement une minorité).

Nous disposons seulement d’informations sur des moulins individuels construits à la fin du XIIIe siècle. Des registres plus précis ont été tenus à partir du XVIIIe et du XIXe siècle, alors que les moulins à vent se faisaient de plus en plus nombreux.

En 1750, les Pays-Bas comptaient entre 6 000 et 8 000 moulins à vent, contre 9 000 un siècle plus tard. À titre de comparaison, c’est 5 fois plus que le nombre d’éoliennes aux Pays-Bas aujourd’hui (1 974 en septembre 2009). Au Royaume-Uni, on comptait entre 5 000 et 10 000 moulins à vent en 1820. La France, quant à elle, en dénombrait 8 700 (et 37 000 moulins à eau) en 1847.

On estime que l’Europe comptait (à son maximum) 200 000 moulins à vent, contre près de 500 000 moulins à eau

L’Allemagne disposait de 18 242 moulins à vent en 1895 (contre environ 18 000 éoliennes aujourd’hui), tandis que la Finlande en possédait 20 000 en 1900. On en trouvait également au Portugal, en Espagne, sur plusieurs îles méditerranéennes et dans les pays d’Europe de l’Est et de Scandinavie.

On estime que l’Europe comptait (à son maximum) 200 000 moulins à vent, contre près de 500 000 moulins à eau. On en construisait aussi bien dans les campagnes que dans les villes, mais aussi au sommet des murs des châteaux et des fortifications, où le vent souffle plus fort. Au début, les moulins à vent ne servaient qu’à moudre le grain et, parfois, à pomper de l’eau ou assécher les basses terres (pour cela, le moulin était relié à une roue à aubes inversée : une roue à écope ou une vis d’Archimède).

Au Moyen Âge, le pain et l’avoine formaient la base de l’alimentation (la viande, le poisson et les légumes sont réservés aux populations aisées) et tout ce grain devait être broyé et moulu. Avec un moulin manuel, deux heures de travail quotidien étaient nécessaires pour fournir suffisamment de farine à une famille moyenne. Des moulins à céréales étaient aussi utilisés pour produire du gin néerlandais et d’autres liqueurs.

Les moulins à vent étaient principalement utilisés pour moudre du grain : en 1900, aux Pays-Bas, au Danemark et en Allemagne, l’entièreté des récoltes de blé était moulue de cette manière. Cependant, de nouvelles utilisations sont apparues vers 1600.

De nouvelles utilisations

On utilisait les moulins à vent pour écosser l’orge et le riz, moudre le malt, presser les olives pour leur huile et les graines de colza, de lin et de chanvre pour la cuisine et l’éclairage. On trouvait aussi des moulins à cacao, à moutarde, à poivre (ou à d’autres épices) et même des moulins à tabac (classique ou à priser).

Si on utilisait les moulins à vent pour la production alimentaire, on s’en servait également pour deux autres activités importantes : fabriquer du papier (en utilisant des cordes et des voiles de bateau comme matière première) et scier du bois. Ils étaient aussi utiles pour broyer de la craie (et ainsi fabriquer du ciment) ou du mortier, assécher et ventiler les puits de mine (voire les prisons), polir le verre et fabriquer de la poudre à canon.

Vers 1600, les nouvelles utilisations industrielles du moulin à vent étaient nombreuses : scierie, papeterie, production de moutarde ou de tabac, etc.

On utilisait également l’énergie éolienne dans l’industrie textile : les moulins servaient à broyer les graines de lin, préparer les fibres de chanvre (pour la production de cordes et de voiles), fouler la laine (pour la rendre plus souple), fabriquer des teintures ainsi que tanner et teindre des peaux.

La région du Zaan

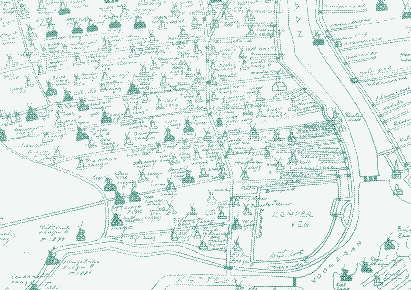

C’est dans la région du Zaan, située juste au-dessus d’Amsterdam, que le développement de l’usage industriel de l’énergie éolienne a été parmi les plus impressionnants. Bien que la zone soit entourée d’eau, le terrain est on ne peut plus plat et les rivières, avec leur faible flux, sont donc inexploitables. Le vent, quant à lui, souffle fort. La plupart des utilisations décrites ci-dessus sont apparues en premier lieu (et parfois seulement) dans la région du Zaan.

On dit que cette région a été la première zone industrialisée au monde. Entre 1600 et 1750, alors que les Pays-Bas devenaient une puissance économique importante, près de 1 000 moulins à vent ont été implantés dans la région. On leur donnait des noms, comme pour les bateaux.

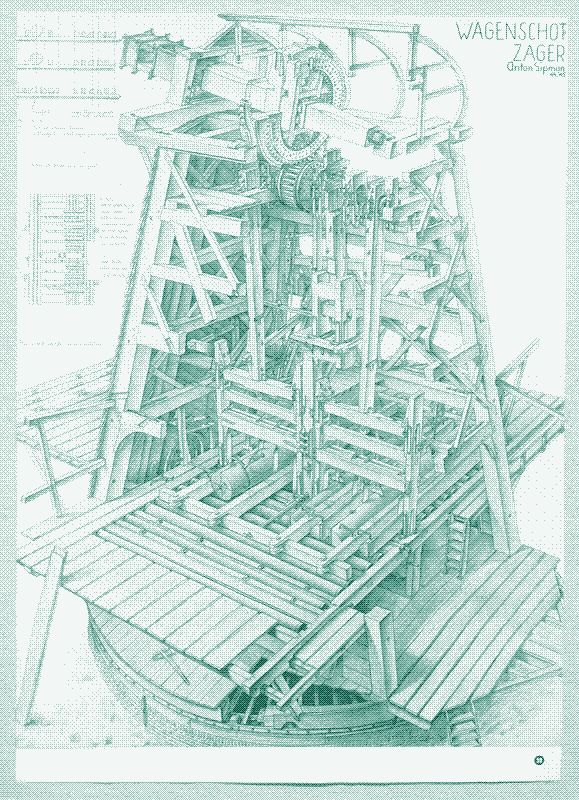

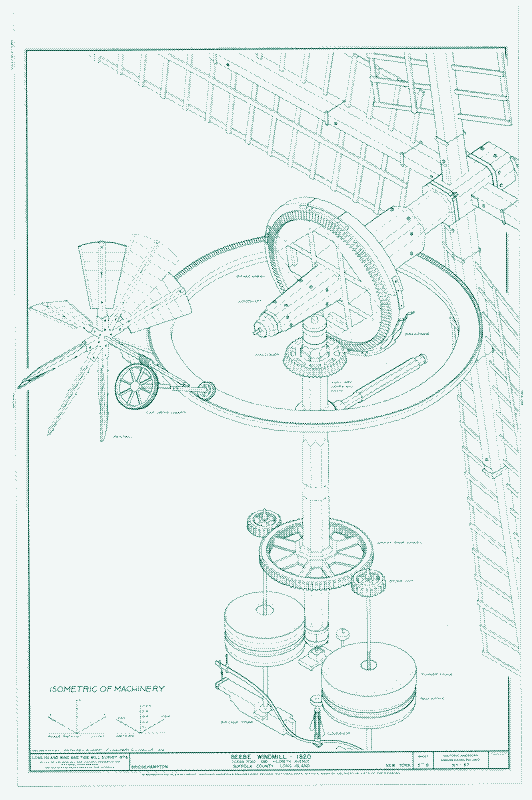

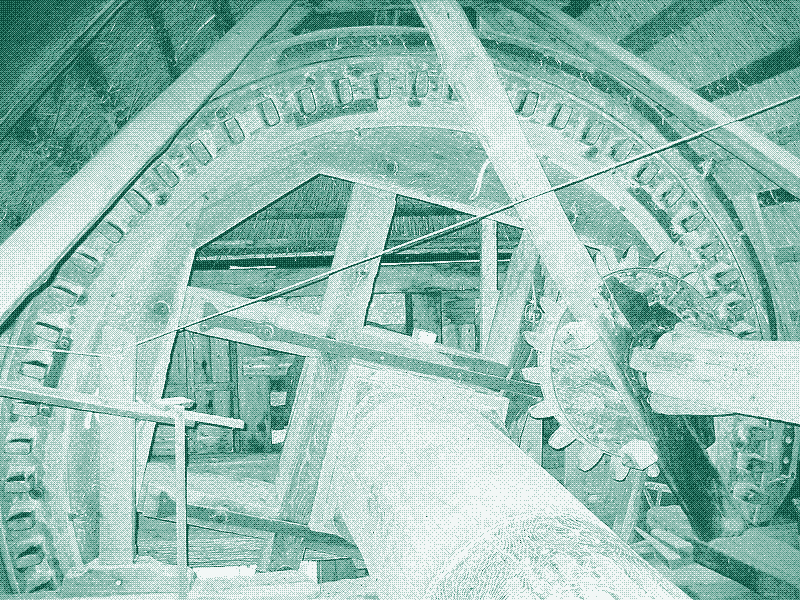

Dans le district du Zaan, la scierie était l’un des éléments essentiels de l’industrie éolienne. En effet, il fallait du bois pour construire des maisons, des écluses, des bateaux et, bien sûr, de nouveaux moulins. Le sciage manuel était laborieux et les moulins à vent réduisaient nettement les temps de production. À la main, 120 jours de travail étaient nécessaires pour produire 60 poutres, alors que 4 à 5 jours suffisaient avec un moulin (voir la photo ci-après et pour en savoir plus, cliquez ici).

En 1596, Cornelis Corneliszoon a construit la première scierie (« Het juffertje » ou « La demoiselle ») dans la ville de Zaandam. En 1630, on dénombrait 83 scieries au nord d’Amsterdam, dont 53 dans la région du Zaan. Elles ont atteint leur apogée en 1731, alors que l’on comptait 450 scieries aux Pays-Bas, dont 256 dans la région du Zaan. Au final, même les grues utilisées pour soulever le bois étaient actionnées par les ailes des moulins.

Un autre usage industriel important de l’énergie éolienne dans la région concernait la production de papier. C’est effectivement à cette époque qu’est née l’imprimerie. Le premier moulin à papier (« De Gans » ou « L’oie ») est inventé en 1605. En 1740, on en comptait 40. Au milieu du XVIIe siècle, le moulin à papier néerlandais a été grandement amélioré, ce qui permettait de produire un papier plus blanc, plus rapidement.

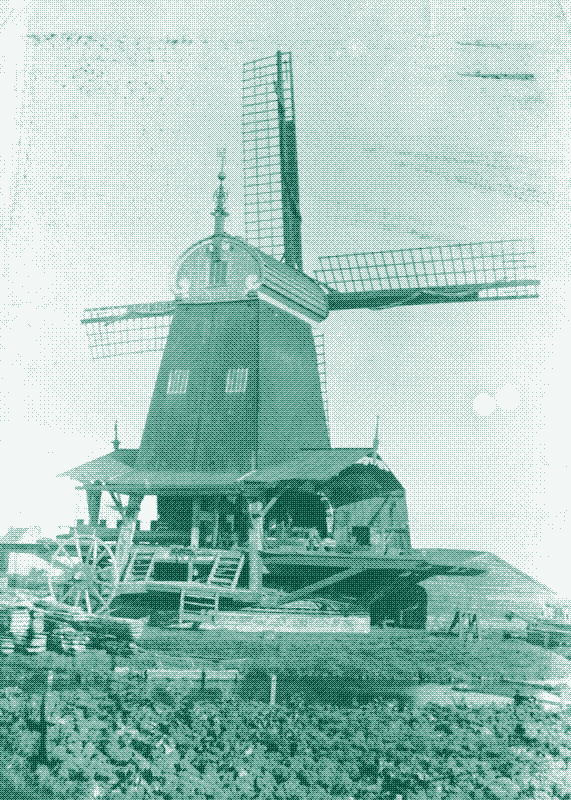

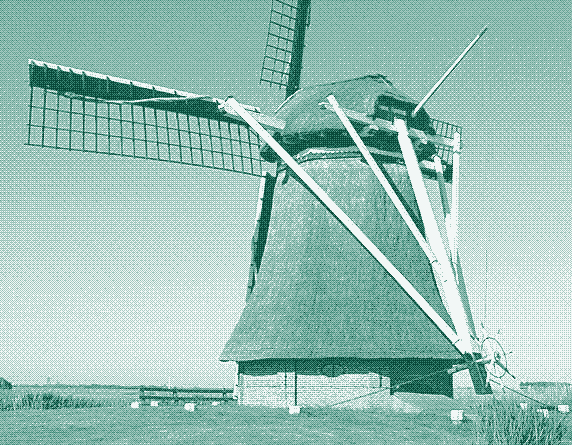

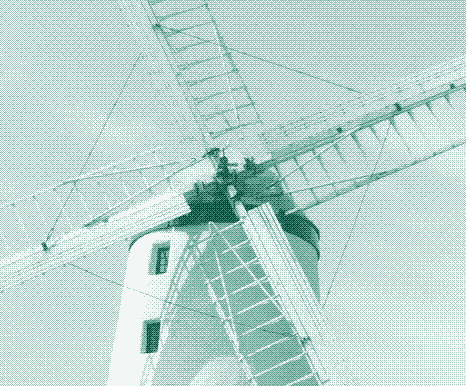

« De Schoolmeester » (« L’enseignant »), construit en 1692, est un moulin qui existe encore aujourd’hui (voir l’image d’introduction et la photo de l’intérieur du moulin ci-dessous). Dans les autres pays, les moulins à papier fonctionnant à l’énergie éolienne restaient assez rares. Cependant, ceux fonctionnant à l’énergie hydraulique sont apparus dès le XIe siècle puis se sont rapidement généralisés (en Angleterre, on en comptait 417 en 1800).

Dans les scieries, même la grue utilisée pour soulever le bois était actionnée par les ailes du moulin

Dans la région du Zaan, on trouvait également des moulins à tabac (28 en 1795), à huile (140 en 1731), à orge (65 en 1731), à teinture (21 en 1731) et à chanvre (20 en 1731). À cette époque, les Néerlandais ont également construit des centaines de moulins à vent dans les Caraïbes pour le broyage de la canne à sucre. Parmi les 1 000 moulins ayant survécu aux Pays-Bas, très peu sont industriels. Les moulins à céréales et ceux destinés au drainage sont restés viables économiquement bien plus longtemps.

Une solution de secours : les animaux

Dans de nombreux autres pays européens, les moulins à eau occupaient des fonctions similaires. Cependant, toutes les activités alimentées par énergie hydraulique ne pouvaient pas toujours l’être par énergie éolienne. En effet, la versatilité du vent rendait les moulins inaptes à des activités nécessitant une alimentation en énergie stable et fiable. C’était notamment le cas du façonnage du métal, du filage, l’affûtage des outils et de l’extraction minière.

Dans les pays où l’énergie hydraulique n’était pas exploitable, certaines de ces activités fonctionnaient grâce au travail animal. On utilisait généralement des chevaux. Les chevaux servaient également de solution de secours lors de longues périodes sans vent, afin de poursuivre la production. Par exemple, en 1850, aux Pays-Bas, on dénombrait 1 800 moulins à vent dédiés à la mouture du maïs, mais également 1 300 moulins à chevaux pour celle du sarrasin, un grain qui nécessite une source d’énergie plus stable.

Moulins sur pivot et moulins-tours

Inspirés des roues à aubes, les premiers moulins à vent de l’époque médiévale étaient des constructions simples. Les siècles qui ont suivi témoignent néanmoins de la sophistication progressive de cette technologie. En effet, les moulins à vent étaient des machines bien plus complexes que les moulins à eau : ils dépendaient de la vélocité du vent qui ne cesse de changer. Les moulins à vent primitifs d’Iran et d’Afghanistan étaient des moulins horizontaux sur axe vertical qui n’avaient donc aucunement besoin de s’adapter à la direction du vent. Ces machines étant cependant bien moins efficaces, elles n’ont jamais été utilisées en Europe.

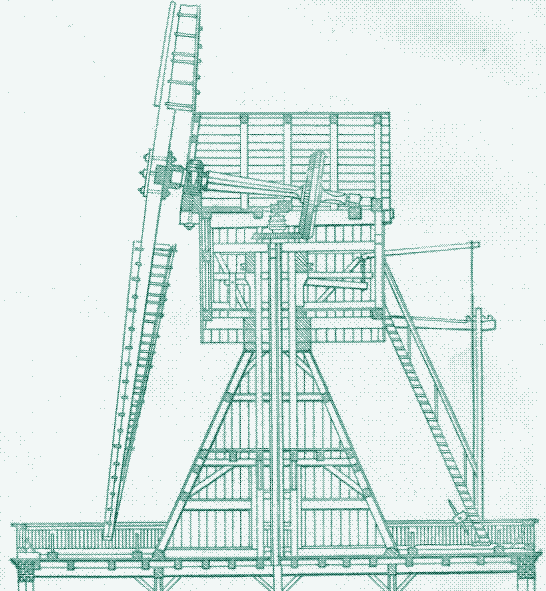

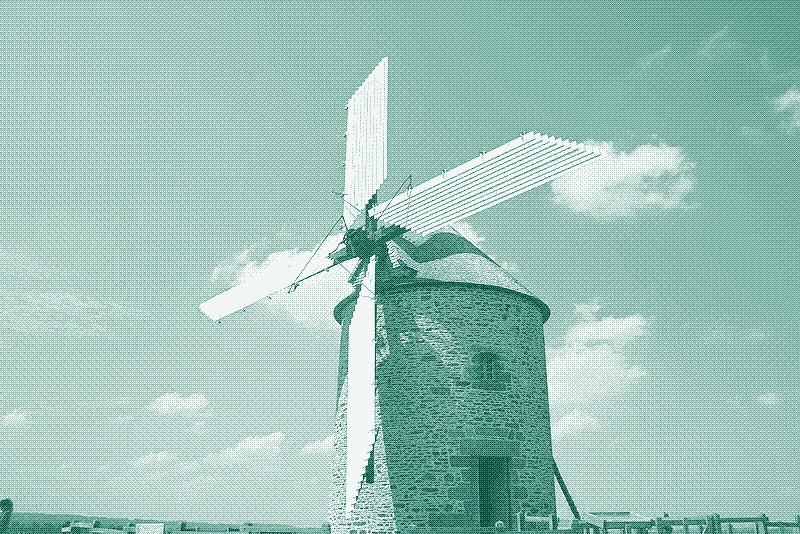

Au Moyen Âge, pour surmonter le problème que posait le changement de direction du vent, les moulins étaient construits sur un axe central qui permettait de les tourner face au vent : ce sont les moulins sur pivot. Le XV\e siècle fut marqué par l’émergence d’un deuxième modèle de moulin à vent où seules la calotte et les ailes pivotaient alors que la structure restait fixe /immobile (plutôt ?) : on parle de moulin-tour, un modèle que les Néerlandais peaufineront des années plus tard.

À cette époque, le moulin-tour dominait le bassin méditerranéen. En revanche, il était moins efficace que le moulin sur pivot, notamment à cause de la forme des ailes qui pouvait varier d’un moulin à l’autre. Du fait de sa structure fixe, la base du moulin-tour pouvait être en pierre ou en brique, ce qui le rendait plus solide. Ces deux types de moulins ont longtemps cohabité, mais de nombreux moulins sur pivot seront remplacés par des moulins-tours entre le XVII\e et le XIX\e siècle.

L’orientation des ailes

De nos jours, les éoliennes pivotent automatiquement grâce à un système électronique. Dès que le vent souffle trop fort, les pales sont automatiquement réorientées afin de les protéger des rafales destructrices. Toutefois, les constructeurs du Moyen-âge n’ayant pas de microprocesseurs à leur disposition, il leur fallait trouver d’autres solutions.

Pendant de nombreux siècles, les meuniers orientaient les moulins face au vent à la seule force de leurs bras. Pour cela, il leur fallait soulever un large timon situé à l’arrière du moulin (dans le cas d’un moulin-tour, il était relié à un escalier), le déplacer à l’endroit désiré et l’attacher à l’un des douze poteaux ancrés dans le sol qui encerclaient le moulin.

Ce n’était pas une tâche aisée : le mécanisme à l’intérieur du moulin-tour était particulièrement lourd. Certains moulins étaient équipés, à l’extrémité du timon, d’un treuil qui suivait une piste circulaire autour du moulin, ce qui rendait la tâche légèrement plus facile.

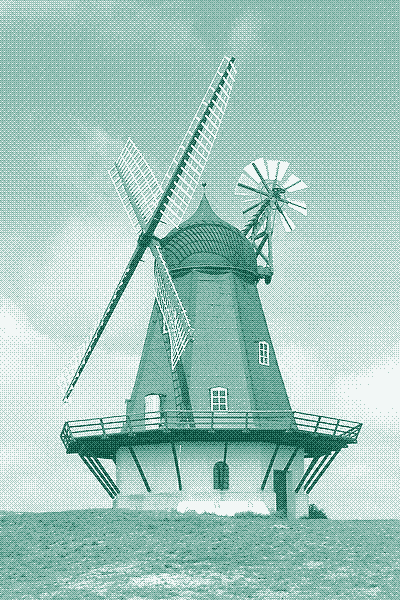

La rotation de la calotte du moulin-tour se faisait de façon similaire. On utilisait un plus grand timon qui touchait soit le sol, soit la plateforme pour les moulins qui en possédaient une (comme celui-ci). On perçait également des ouvertures sur les côtés de la structure du moulin : le meunier était alors averti des changements de direction du vent lorsque ce dernier soufflait à travers l’une des ouvertures.

L’ajustement des ailes : une tâche ardue

L’adaptation aux variations de vélocité du vent représentait un défi de taille. Le mécanisme à l’intérieur du moulin avait besoin d’être maintenu à une vitesse de fonctionnement relativement précise. Par exemple, les moulins à céréales devaient tourner à une vitesse estimée entre 50 et 60 rotations d’ailes par minute. Au-delà de 80 rotations par minute, les céréales brûlaient. Si les ailes tournaient trop vite, le moulin à vent risquait également de s’endommager.

Pendant des siècles, le meunier devait régler les ailes à la main. Il disposait de deux manières de s’adapter aux changements de vitesse du vent. Des changements mineurs du vent pouvaient être compensés à l’intérieur du moulin, en augmentant ou en diminuant la charge. Par exemple, dans un moulin à céréales, on s’adaptait aux vents plus rapides en augmentant l’écart entre les meules et en rajoutant des céréales. L’augmentation de la charge permettait à la vitesse de rotation des ailes de rester plus ou moins constante malgré des vents plus forts.

Lorsque les variations de vitesse du vent devenaient trop importantes, le meunier n’avait d’autre choix que de sortir du moulin et d’ajuster les ailes manuellement. Les moulins à vent traditionnels n’étaient pas équipés de pales, mais d’ailes (généralement une structure en bois recouverte de toile). Dans des climats plus froids, la toile était remplacée par des lattes en bois, plus faciles à manipuler en cas de gel.

Arriser deux, voire quatre ailes, ou réduire leur surface étaient des méthodes efficaces pour s’adapter aux vents plus forts, mais lors de fortes rafales, cette tâche devait être particulièrement ardue.

Afin qu’il puisse les escalader et en retirer la toile, au moins deux des ailes devaient être arrêtées en position verticale. Si le frein lâchait pendant son ascension, le meunier n’avait plus qu’à bien s’accrocher ! Ajuster la prise de ris et attacher les ailes faisaient également partie des procédures habituelles de début et de fin de journée.

Pendant la deuxième moitié du XVIIIe siècle, plusieurs techniques complexes mais efficaces ont été développées pour permettre aux moulins à vent traditionnels de fonctionner presque sans supervision

Pendant la deuxième moitié du XVIIIe siècle, plusieurs techniques complexes mais efficaces ont été développées pour permettre aux moulins traditionnels de fonctionner presque sans supervision, tout du moins pour gérer les changements de vitesse et de direction du vent.

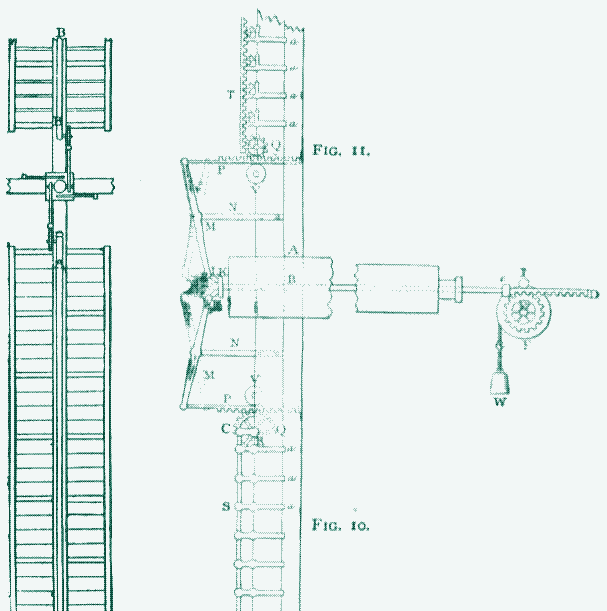

En 1745, le forgeron anglais Edmund Lee a inventé la « machine à vent auto-régulée » ou « moulinet d’orientation », un dispositif qui ajuste automatiquement la position du moulin par rapport à la direction du vent. Ce dispositif était constitué d’un fantail (ou deux, pour des moulins à vent de plus grande taille) et d’un système d’engrenages (voir illustration ci-dessous).

Un fantail était une sorte de moulin à vent auxiliaire placé à l’arrière des ailes principales, perpendiculairement à celles-ci. Lorsque le vent change de direction, il souffle sur le fantail qui fait tourner le moulin jusqu’à ce que les ailes se retrouvent de nouveau perpendiculaires au vent.

Le fantail entraîne une roue à la base de la calotte (dans le cas d’un moulin-tour) ou autour du bâtiment (dans le cas d’un moulin sur pivot, comme on le voit sur cette image). Ils ont par la suite été utilisés aux États-Unis pour des pompes à eau alimentées par énergie éolienne. Néanmoins, ces machines étaient bien plus légères et pouvaient donc se passer d’un système de rotation.

Le moulinet d’orientation facilitait non seulement le contrôle du moulin, mais il augmentait aussi son rendement énergétique. De légères variations de la direction du vent pouvaient entraîner de grosses pertes énergétiques, mais le meunier n’avait pas toujours le temps (ni l’envie) d’adapter l’orientation du moulin au moindre changement.

Contrôle automatique : ailes à jalousie et patent sails

Parallèlement à l’invention du fantail et du moulinet d’orientation, des mécanismes permettant d’ajuster automatiquement les ailes en fonction de la vitesse du vent ont également fait leur apparition. C’est ainsi qu’en 1722 les ailes à jalousies sont inventées par Andrew Meikle, un constructeur de moulins écossais. Sur ces ailes, la toile est remplacée par des dizaines de volets, comme sur un store vénitien, et chaque volet est contrôlé par un ressort.

Au fur et à mesure que le vent se lève, il surpasse la force du ressort, ce qui entraîne l’ouverture du volet. Le vent passe donc au travers et permet à la voile de ralentir. Plus le vent souffle, plus les volets s’ouvrent. Quand le vent ralentit, les volets se referment grâce aux ressorts et recouvrent parfaitement la surface de l’aile. Grâce à ce système, les ailes du moulin tournent à une vitesse constante, peu importe la puissance du vent.

Les ailes à jalousie présentent toutefois un problème : la tension des ressorts (qui sont interconnectés à l’aide d’une longue barre) doit être ajustée avant de faire tourner le moulin, et ce en fonction de la vitesse du vent prévue et de la puissance nécessaire. Il était impossible de régler la tension des ressorts lorsque le moulin tournait.

Ce problème a été résolu en 1789 par Stephen Hooper, lorsqu’il a inventé des stores pouvant être ajustés manuellement par une chaîne depuis la terre ferme, et ce sans avoir à arrêt le moulin (on parle d’« ailes à enrouleur »). Cependant, ce système restait bien trop complexe. La touche finale améliorant les ailes à ajustement automatique est apparue en 1807 lorsque William Cubit a décidé d’attacher des contrepoids à la chaîne d’ajustement des ailes à jalousie, rendant leur gestion automatique. Ce système évitait la complexité de la méthode à enrouleur. On appelle ces ailes les « patent sails ».

Ailes Berton

Un dernier problème subsistait : les patent sails s’avéraient moins efficaces que les ailes normales. Pour y remédier, il était courant de combiner deux patent sails avec deux ailes normales : un compromis entre efficacité et maniabilité.

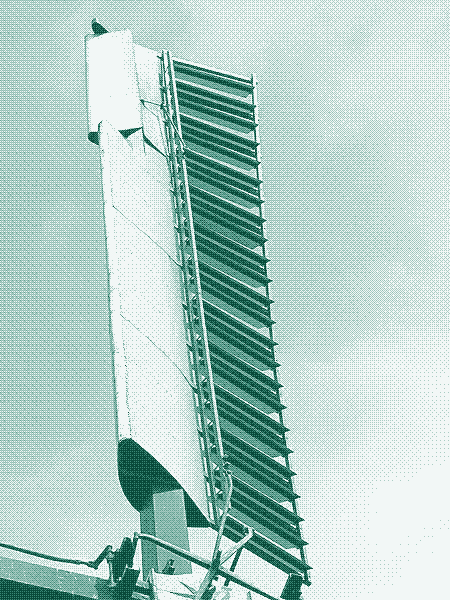

En 1848, un Français, Berton, a décidé de réduire le nombre de volets en les remplaçant par des modèles plus longs. Cette méthode fascinante rendait les moulins plus robustes et améliorait leur aérodynamisme (« ailes Berton », voir image ci-dessous).

De plus, le meunier pouvait ajuster ce système depuis l’intérieur de la calotte du moulin. En 1860, Catchpole a ensuite introduit les aérofreins, un dispositif particulièrement efficace pour ralentir automatiquement les ailes lors d’une tempête. Grâce à un régulateur à boules situé dans le moulin, il n’était plus nécessaire d’ajuster manuellement la distance entre les meules.

Bien évidemment, les ailes à ajustement automatique et autres systèmes autonomes ne n’ont jamais pu résoudre le problème du manque de vent : les meuniers étaient donc forcés de travailler jour et nuit, tant que le vent soufflait. Ces derniers étaient même dispensés du traditionnel repos dominical.

Comme pour le fantail, les ailes à ajustement automatique ne facilitaient pas seulement le contrôle du moulin à vent, elles permettaient également d’augmenter le rendement énergétique. Comme le meunier n’avait plus à gérer les ailes du moulin depuis la terre ferme, l’arbre du moulin pouvait être installé plus en hauteur pour tirer profit de vents plus forts (les Néerlandais avaient déjà résolu ce problème en construisant des moulins-tours à plateforme pour pouvoir ajuster la prise de ris en hauteur).

Rendement énergétique d’un moulin à vent

L’introduction de la fonte dans la fabrication des engrenages a également permis de sophistiquer les moulins à vent. Elle a fait son apparition en 1755, seulement dix ans après l’introduction du moulinet d’orientation par John Smeaton. Pendant des siècles, les engrenages à l’intérieur du moulin étaient construits en bois, ce qui entraînait une déperdition énergétique considérable.

Dans les années 1930, des Néerlandais ont effectué des mesures sur un moulin de drainage datant de 1648. Leur étude a montré que ce dernier générait environ 40 chevaux au niveau de l’arbre, contre seulement 15,6 au niveau du mécanisme intérieur. Ce moulin n’avait donc un rendement que de 39 %. Près de deux tiers de la puissance générée étaient perdus lors de la transmission. Le rendement des moulins de drainage était légèrement supérieur : environ 50 %.

Les moulins à vent avec engrenages en bois n’avaient un rendement que de 39 %

L’utilisation de la fonte (puis du fer) a non seulement permis d’améliorer l’efficacité des engrenages, mais également de construire des moulins à vent plus grands. À l’inverse, l’usage du bois limitait le diamètre des ailes à 30 mètres environ (des dimensions courantes au XVIIe siècle).

La longueur maximale d’un tronc (plus de deux fois la longueur d’une voile) était d’environ 30 mètres, puisqu’il n’existait pas d’arbre plus grand en Europe. C’est seulement dans la seconde moitié du XIXe siècle que l’on a commencé à utiliser le fer pour la fabrication des ailes et de l’arbre des moulins.

Des innovations trop tardives

Malheureusement, la plupart des améliorations les plus importantes pour les moulins à vent sont apparues trop tardivement. Dès la fin du XVIII\e siècle (à peu près au moment où ces innovations sont arrivées), un premier moulin à maïs a abandonné l’énergie éolienne pour la vapeur, adoptant aussi les nuages de fumée noire qui vont avec.

Dans les années 1850, les moulins à vapeur se sont popularisés avec, pour conséquence, le déclin des moulins à vent. Pour ne rien arranger, les fantails, les ailes à ajustement automatique et les renforcements en fer, ont mis du temps à s’imposer. Dans certains pays, ils n’auront même jamais eu le temps de s’implanter.

Les ailes Berton n’étaient utilisées qu’en France ; les patent sails étant principalement répandues en Angleterre. Les troncs en fer auraient pu permettre de construire des ailes plus grandes, mais ça ne s’est jamais concrétisé. Le plus grand moulin-tour jamais construit était entièrement fait de bois. Il a été construit aux Pays-Bas en 1899 (il s’agit de « De Hoop » ou « L’espoir » et il est situé à Prinsenhagen, une ville aujourd’hui connue sous le nom de Breda). Il mesure 38 mètres de haut et ses ailes faisaient près de 27 mètres d’envergure. La calotte et les ailes ont été enlevées en 1929, mais la tour est toujours présente.

Le moulin à vent le plus grand jamais construit

Les deux moulins à vent néerlandais avec les plus grands diamètres d’ailes se trouvent dans le Golden Gate Park, à San Francisco. Ils ont été construits entre 1903 et 1905. Le plus grand, le « Murphy Windmill », s’élève à 29 mètres de haut et il est doté d’ailes de 35 mètres d’envergure. Ses troncs ont été coupés à partir d’un seul rondin (les arbres des États-Unis étant plus grands que ceux d’Europe). Ses engrenages, par contre, sont entièrement faits de fonte et on comprend pourquoi : le moulin pouvait pomper jusqu’à 150 000 litres d’eau par jour afin d’irriguer le parc. Le Murphy Windmill a été remplacé par un dispositif électrique quelques années plus tard pour finir en ruine.

Le déclin du moulin à vent a été lent, particulièrement aux Pays-Bas puisque même les Néerlandais préféraient les moulins dotés de machines à vapeur auxiliaires à ceux entièrement alimentés par la vapeur. Plus de 6 millions de pompes à eau alimentées par énergie éolienne (reconnaissables à leurs ailes circulaires) ont été construites aux États-Unis entre 1850 et 1930, mais après 1900, très peu de moulins à vent ont été bâtis ailleurs. Finalement, on a favorisé les éoliennes destinées à la production d’électricité, ce qui est toujours le cas aujourd’hui.

Les impressionnantes améliorations des années 1920 et 1930

Dans les années 1920 et 1930, alors que l’utilisation des moulins à vent avait cessé presque partout en Europe, les Néerlandais ont mis en place un programme de recherche qui les a menés au développement du moulin moderne. En 1923, la « Dutch Windmill Society » a été créée dans le but d’améliorer les performances des moulins à vent qui produisent de l’énergie mécanique. Parmi les membres de cette association, on retrouvait des mécaniciens industriels célèbres tels que les frères Dekker. Les résultats étaient spectaculaires.

On a réussi à doubler la puissance maximale d’un moulin à vent : elle est passée de 50 à 100 chevaux à la fin des années 1920

En appliquant des principes aéronautiques et en utilisant des plaques de métal (utilisées pour équiper les moulins à vent traditionnels d’ailes similaires aux pales des éoliennes modernes), on a réussi à doubler la puissance maximale d’un moulin à vent : elle est passée de 50 à 100 chevaux à la fin des années 1920.

Plus de 70 moulins à vent ont été équipés des nouvelles ailes des frères Dekker dans la décennie qui a suivi. De plus, les améliorations apportées au niveau des engrenages ont permis de réduire la perte d’énergie et de générer bien plus de puissance, notamment par vent léger.

Doubler le rendement

Des tests menés en 1939 par le « Prinsenmolen Committee » ont démontré qu’un moulin à vent amélioré pouvait fonctionner avec un vent allant de 12 à 15 km/h, alors qu’un ancien moulin nécessitait un vent de 18 à 22 km/h. Ces mêmes tests ont également prouvé qu’avec un vent de 20 km/h, leur puissance était la même que celle d’un moulin traditionnel avec un vent à 29 km/h.

Cela signifie que là où un moulin à vent traditionnel pouvait fonctionner environ 2 671 heures par an aux Pays-Bas, sa version améliorée pouvait tourner 4 442 heures par an, ce qui représente un rendement énergique annuel deux fois supérieur.

Le moulin à vent amélioré avait deux avantages : un meilleur rendement énergétique avec des vents similaires et plus d’heures de fonctionnement grâce au captage de vents plus faibles. On tirait d’ailleurs mieux profit des vents plus faibles, puisqu’avec des vents plus forts, les ailes devaient être arrisées plus rapidement.

Davantage d’améliorations apportées par Chris van Bussel, Kurt Bilau, G. J. Ten Have, Van Riet, P. L. Fauël, Sabinin et Yurieff durant les années 1930 ont abouti à un moulin construit en 1940, puis démoli en 1960. Il était jusqu’à deux fois plus puissant que les moulins à vent dotés d’ailes traditionnelles : il développait 125 chevaux.

Par la suite, la Seconde Guerre mondiale a mis un terme à ces recherches. À la fin du conflit, les Néerlandais ont finalement orienté leurs efforts vers la production d’électricité, tout comme le reste du monde.

Un retour aux moulins à vent traditionnels ?

Aujourd’hui, les moulins à vent et roues à aubes qui convertissent l’énergie cinétique directement en énergie mécanique sont considérés comme obsolètes. Bien que certaines de ces installations aient survécu, une minorité d’entre elles fonctionnent dans un but commercial, du moins dans les pays développés. Les éoliennes modernes convertissent une énergie renouvelable en électricité, qui peut elle-même être reconvertie par la suite en énergie mécanique.

Il est évidemment impossible de faire fonctionner un téléviseur à écran plat ou un ordinateur grâce à l’énergie mécanique, mais de nombreux processus industriels pourraient encore être alimentés ainsi. Nous avons toujours besoin de moudre des céréales, de scier du bois, de presser des graines ; mais nous utilisons à présent l’électricité pour alimenter les machines qui réalisent ces tâches. Cette électricité peut être produite grâce aux éoliennes modernes ou d’autres sources d’énergie renouvelable : voilà le futur dont nous rêvons.

L’énergie grise

Cependant, plusieurs raisons pourraient nous pousser à revenir à la conversion directe de l’énergie cinétique en énergie mécanique. Pour commencer, il s’agit d’un processus plus efficace, car l’étape intermédiaire de production d’électricité provoque des pertes par transformation. Cela signifie que nous devons construire moins de sites de production d’énergies renouvelables pour obtenir le même résultat. Ériger quelques millions d’éoliennes high-tech, recouvrir les déserts de centrales solaires et développer un réseau intelligent : tout cela est attrayant. Toutefois, la question la plus importante est de savoir s’il existe suffisamment de matériaux, d’énergie et de ressources financières pour faire de ces rêves une réalité.

Les moulins à vent traditionnels peuvent être améliorés considérablement grâce aux connaissances et aux matériaux auxquels nous avons aujourd’hui accès

Les données actuelles concernant la disponibilité des ressources requises pour la fabrication de nombreuses écotechnologies sont peu rassurantes. À cela s’ajoutent des rumeurs plus ou moins récentes évoquant un souhait de la Chine, principal producteur de métaux nécessaires aux écotechnologies, de restreindre l’export de ces métaux. À l’inverse, les moulins à vent qui convertissent directement l’énergie cinétique en énergie mécanique pourraient aisément fonctionner sans ces matériaux.

Des moulins à vent traditionnels mais high-tech

Soyons positifs : les moulins à vent traditionnels pourraient être grandement améliorés grâce aux connaissances actuelles et à des matériaux courants. Les engrenages et les ailes pourraient être fabriqués en acier ou en aluminium, ce qui améliorerait considérablement l’efficacité de ces moulins et les rendrait ignifugés. Les anciens moulins à vent étaient en grande partie ou entièrement faits de bois, et nombre d’entre eux ont été détruits par les flammes. Aujourd’hui, nous pourrions également développer la machinerie intérieure des moulins pour la rendre bien plus efficace.

Les moulins à vent modernes pourraient être bien plus grands et donc plus puissants. À titre indicatif, en 2005, des Néerlandais ont construit un autre moulin à vent traditionnel destiné à la production d’électricité : le « Noletmolen », situé à Schiedam. Il mesure près de 42 mètres de haut et il est doté d’ailes de 30 mètres d’envergure (légèrement moins que celles du Murphy Windmill de San Francisco).

Il a été construit à des fins promotionnelles par une distillerie (la ville accueille 5 autres moulins historiques, construits pour la production de gin néerlandais). Bien que ce moulin ne soit pas un « moulin » à proprement parler, il a été construit selon un modèle traditionnel, mais à l’aide de matériaux high-tech et d’ailes modernes (voir photo ci-dessus). Il développe ainsi une puissance de plus de 200 chevaux au niveau de l’arbre. Dans les dents, Energy Ball.

Une ouverture à l’écotechnologie

Si le vent ne souffle pas assez fort, un moteur électrique pourrait servir de solution de secours et remplacer les chevaux (sinon, nous pourrions simplement travailler uniquement lorsque le vent souffle). Il ne fait aucun doute que, 70 ans plus tard, une armée de geeks de l’écotechnologie pourrait pousser encore plus loin l’expérience des Néerlandais des années 1930. Il se pourrait que les résultats ne soient pas aussi charmants que les moulins à vent traditionnels, mais ils se révéleraient tout de même très utiles.

Évidemment, ceci n’est pas un plaidoyer en faveur de l’élimination pure et simple des éoliennes modernes ou même de l’infrastructure électrique dans son ensemble. Cependant, certaines choses pourraient être faites de manière plus efficace grâce à la conversion directe de l’énergie cinétique en énergie mécanique.

© Kris De Decker

Sources (par ordre d’importance)

- « Power from Wind: A History of Windmill Technology », Richard L. Hills, 1994.

- « Molens », Frederick Stokhuyzen, 1962 (English summary here).

- « Research inspired by the Dutch windmills: An account of an extensive programme of research and development », The Prinsenmolen Committee, 1966

- « Histoire générale des techniques », Maurice Dumas, 1964

- « Molendatabase » – photos et descriptions (en néerlandais) de moulins aux Pays-Bas.

- « Natural sources of power », Robert Steele Ball (1908)

- « Geschiedenis van de techniek in Nederland, de wording van een moderne samenleving 1800-1890 », H.W. Lintsen, 1992

- « Gevlucht », Wikipedia Dutch

- « History of technology »,« Energy conversion » et « Windmills », Encyclopedia Britannica.

- « An Encyclopedia of the History of Technology (Routledge Companion Encyclopaedias) », Ian McNeil, 1990

- « Wind, Water, Work: Ancient And Medieval Milling Technology (Technology and Change in History) », Adam Lucas, 2005

- « Handbook of Fluid Dynamics », Richard W. Johnson, 1998

- « The windmill as prime mover », Alfred R. Wolff, 1885

- « An experimental enquiry concerning the natural powers of water and wind to turn mills », John Smeaton, 1760

- « Groot Volkomen Moolenboek », 1734

- « Penterbak » - photos

- « Industriemolens » - photos de moulins industriels aux Pays-Bas - « Windmills in Sussex », Peter Hemming, 1936

- « Windmills in Holland », K. Boonenburg, 1951 (pdf)

- « Windmill sail », Wikipedia English

- « Origen y expansion de los molinos de viento en Espana”, José Ignacio Rojas Sola y Juan Manual Amezcua Ogayar, Interciencia, Vol.30, 2005

- « The windmill: a medieval steam engine? », John Langdon (pdf)

- « The Evolution of Technology (Cambridge Studies in the History of Science », George Basalla, 1989

- « Windkraftanlagen: grundlagen, technik, einsatz, wirtschaftlichkeit », Eric Hau, 2003

- « European Route of Industrial Heritages »