Gevangen in het ijzeren tijdperk

In 1836 onderscheidde de Deense antiquair en conservator Christian Jürgensen Thomsen drie prehistorische tijdperken op basis van de dominante materialen die werden gebruikt voor wapens en snijwerktuigen: het stenen tijdperk, het bronzen tijdperk en het ijzeren tijdperk.1 Thomsen’s classificatie verwijst naar het verleden, maar volgens zijn criteria zijn we nooit verder geëvolueerd dan het ijzeren tijdperk. Zelfs in de 21ste eeuw blijft ijzer het dominante materiaal, niet alleen voor wapens en snijwerktuigen, maar voor vrijwel elke moderne technologie.

We gebruiken nu het meeste ijzer in de vorm van staal. Volgens de criteria van Thomsen kunnen we echter niet spreken van een “Staaltijdperk”. Ten eerste is staal slechts een legering van ijzer (>98%) en koolstof (<2%). Ten tweede produceren mensen al staal sinds het begin van de IJzertijd. Dat is een weinig bekend feit in de westerse wereld, waar de staalproductie pas in de negentiende eeuw op gang kwam met fossiele brandstoffen. Aziatische en Afrikaanse metallurgisten ontwikkelden echter al veel eerder staal van hoge kwaliteit, en deze kennis stelde de Europeanen uiteindelijk in staat hetzelfde te doen - op veel grotere schaal.2

In 2021 bedroeg de wereldwijde ijzer- en staalproductie 1.950 miljoen ton (Mt). Dat is 22 keer meer dan de gecombineerde productie van aluminium en koper (88 Mt). De wereldwijde ijzer- en staalproductie komt overeen met vijf keer de wereldwijde productie van kunststoffen (391 Mt) en doet de wereldwijde productie van silicium (8,5 Mt) en lithium (0,1 Mt) in het niet vallen.34 Staal is het fundamentele materiaal van industriële samenlevingen. Zonder kunststoffen, lithium of silicium leven we nog steeds in een industriële samenleving. Zonder ijzer en staal worden we 3000 jaar teruggeworpen in het Bronzen Tijdperk.

Waar is al dat staal?

De massale aanwezigheid van staal in de industriële samenleving is niet zo evident.5 Thuis vinden we verschillende stalen apparaten zoals de koelkast, wasmachine, waterkoker, badkuip en kook-, verwarmings- en koelapparatuur. Slechts 2-3% van de totale staalproductie eindigt echter in huishoudelijke apparaten.678 Buitenshuis is er veel staal in de vorm van voertuigen. Dit zijn vooral personenauto’s die ongeveer 10% van al het staal wereldwijd gebruiken (20% in rijke landen). Bussen, vrachtwagens, treinen en schepen voegen daar nog eens 4-5% aan toe. Bij elkaar is dat nog steeds minder dan 20% van de wereldwijde staalproductie.

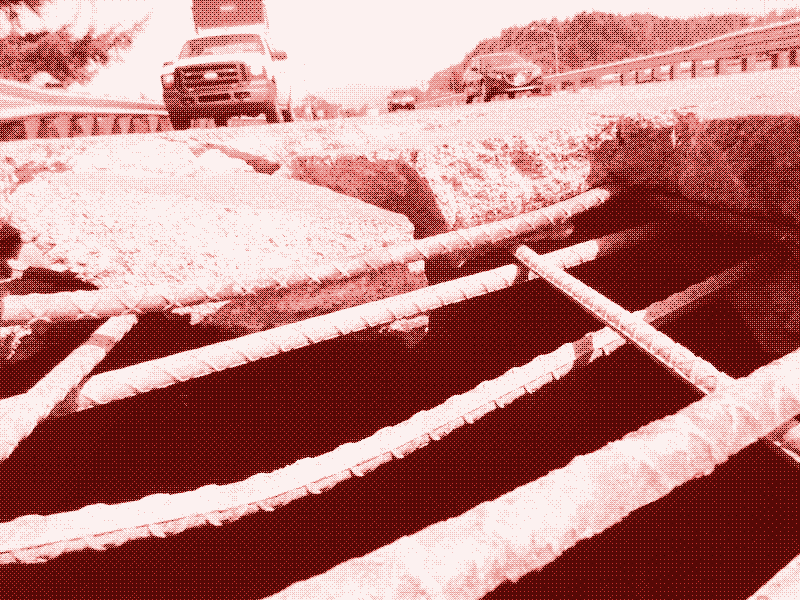

Het meeste staal is ingebed in andere materialen, bevindt zich ondergronds of ver weg van woongebieden.

Het meeste staal is ingebed in andere materialen, bevindt zich ondergronds of ver weg van woongebieden. Meer dan de helft van de wereldwijde staalproductie gaat naar de bouw, waaronder gebouwen (residentieel, commercieel, industrieel) en infrastructuur (bruggen, tunnels, havens, kanalen, landingsbanen, booreilanden, raffinaderijen, pijpleidingen, elektriciteitscentrales, transmissielijnen, spoorwegen, enzovoort). Veel van dat staal is ingebed in beton. Gewapend beton is het belangrijkste bouwmateriaal ter wereld en beton is het enige materiaal dat de productie van staal kan evenaren (1.819 Mt in 2021).

Ongeveer 15% van de wereldwijde staalproductie dient om machines te maken, waaronder werktuigmachines, industriële apparatuur, elektrische hardware en machines voor de bouw, mijnbouw en landbouw. Zelfs producten gemaakt van andere materialen - zoals andere metalen, kunststoffen en hout - worden gemaakt met behulp van stalen gereedschappen.5 De resterende 15% van de staalproductie belandt in een verscheidenheid aan voorwerpen, van schroeven en voedselverpakkingen tot meubels en scheepscontainers.678.

De milieubelasting van de staalindustrie

Staal wordt vaak voorgesteld als een van de meest duurzame materialen. In tegenstelling tot kunststoffen kan staal gerecycleerd worden zonder kwaliteitsverlies. De staalindustrie heeft grote vooruitgang geboekt op het gebied van energie-efficiëntie, meer dan veel andere industrieën. Voor het maken van een ton ruw staal is nu gemiddeld ongeveer 20 gigajoule (GJ) primaire energie nodig - drie keer minder dan in 1950.9 Dit steekt zeer gunstig af bij andere materialen zoals aluminium (175 GJ/t), kunststoffen (80-120 GJ/t) of koper (45 GJ/t).7 In tegenstelling tot kunststoffen is staal een biologisch afbreekbaar materiaal.10 Tenslotte is er geen tekort aan ijzererts. Het maakt 5 procent van de aardkorst uit en is het vierde meest voorkomende element.11 Ter vergelijking, koper maakt slechts 0,01% uit.5

Ondanks al deze voordelen verbruikt de wereldwijde ijzer- en staalindustrie meer energie en produceert ze meer koolstofemissies dan enige andere industrie. Het totale primaire energieverbruik van de productie van ruw staal bedroeg 39 exajoule (EJ) in 2021, wat overeenkomt met 7% van alle energie die in dat jaar wereldwijd werd gebruikt (595 EJ). De uitstoot van broeikasgassen is zelfs nog hoger omdat ongeveer 75% van het energieverbruik afkomstig is van steenkool - de brandstof met de hoogste koolstofuitstoot. In 2021 produceerde de ijzer- en staalindustrie 3,3 Gt aan koolstofemissies, ongeveer 9% van het wereldwijde totaal (36,3 Gt).12 De betonindustrie volgt op de voet met 8%.

De ijzer- en staalindustrie verbruikt meer energie en produceert meer koolstofemissies dan enige andere industrie.

Bovenstaande schattingen zijn afkomstig van de World Steel Association en het Internationaal Energieagentschap. Deze gegevens zijn beschikbaar voor alle metalen en zijn gedocumenteerd over een lange periode, waardoor historische vergelijkingen mogelijk zijn. Ze hebben echter alleen betrekking op het smelten van het metaal. Ze omvatten niet het energieverbruik en de koolstofuitstoot voor de ontginning en het transport van ijzererts, steenkool, kalksteen, schroot en staalproducten. Ze omvatten ook niet de energie en emissies voor de productie van cokes en de ertsvoorbereiding - allemaal essentieel voor het staalproductieproces.7

Wetenschappelijke studies die de grenzen voor de ijzer- en staalindustrie ruimer hebben gesteld, concluderen dat de energiekosten van de staalproductie met 50% tot 100% toenemen.13 Eén rapport concludeert dat alleen al de methaanemissies van metallurgische kolenwinning de emissies met 27% kunnen doen toenemen. Een andere studie schat dat het vervoer van ijzererts en staal over zee 10-15% extra emissies met zich meebrengt.1415 De productie van ijzer en staal veroorzaakt ook andere milieuproblemen, zoals een hoog waterverbruik, de productie van vast afval en aanzienlijke lucht- en waterverontreiniging.

De CO₂-uitstoot van de ijzer- en staalindustrie is onverenigbaar met de huidige ambities om de netto koolstofuitstoot tegen 2050 te elimineren, en al helemaal niet omdat de staalproductie hoogstwaarschijnlijk nog verder zal groeien. De staalproductie is sinds 1950 vertienvoudigd en tussen 2000 en 2020 verdubbeld, een snellere groei dan veel onderzoekers hadden voorspeld.16 Bovendien zijn de efficiëntiewinsten afgenomen en bestaat er wetenschappelijke consensus dat de huidige technologieën hun thermodynamische grenzen hebben bereikt.7917 De afgelopen twee decennia is het gemiddelde energieverbruik voor de productie van 1 ton staal rond de 20 GJ/t gebleven.918.

Hoe maken we staal zonder fossiele brandstoffen?

Er zijn twee manieren om staal te maken, en de ene is veel duurzamer dan de andere.19 Aan de ene kant is er het oxystaalproces in de hoogoven, waarbij staal wordt gemaakt van ijzererts en kolen. Deze technologie is - in zijn essentiële vorm - 2000 jaar oud. Anderzijds is er de vlamboogoven, waarin staal wordt gemaakt van staalschroot en elektriciteit. De vlamboogoven, een relatief nieuwe technologie, verbruikt veel minder energie dan de hoogoven, maakt gebruik van een gerecycleerde bron (er hoeft geen ijzererts te worden gedolven) en werkt zonder direct gebruik van kolen of andere fossiele brandstoffen (de elektriciteit kan worden geleverd door zonne-, wind- of atoomenergie).

De meest energie-efficiënte vlamboogovens verbruiken nu minder dan 300 kilowattuur elektriciteit per ton geproduceerd staal.920 Hypothetisch: als we al het staal in 2021 (1.950 Mt) in dergelijke ovens hadden geproduceerd, zou het totale stroomverbruik van de wereldwijde ijzer- en staalindustrie slechts 585 terawattuur (Twh) zijn geweest. Dat komt overeen met een derde van alle elektriciteit die in hetzelfde jaar wereldwijd door windturbines wordt opgewekt (1.848 Twh). Helaas werd meer dan 70% van de wereldwijde staalproductie gemaakt in hoogovens die gevoed werden met kolen en ijzererts.920 Een hoogoven verbruikt twintig keer meer energie en kan niet door elektriciteit worden aangedreven omdat kolen zowel de brandstof als het chemische reductiemiddel zijn. De verbranding van steenkool produceert koolmonoxide dat het ijzer uit het erts reduceert.7

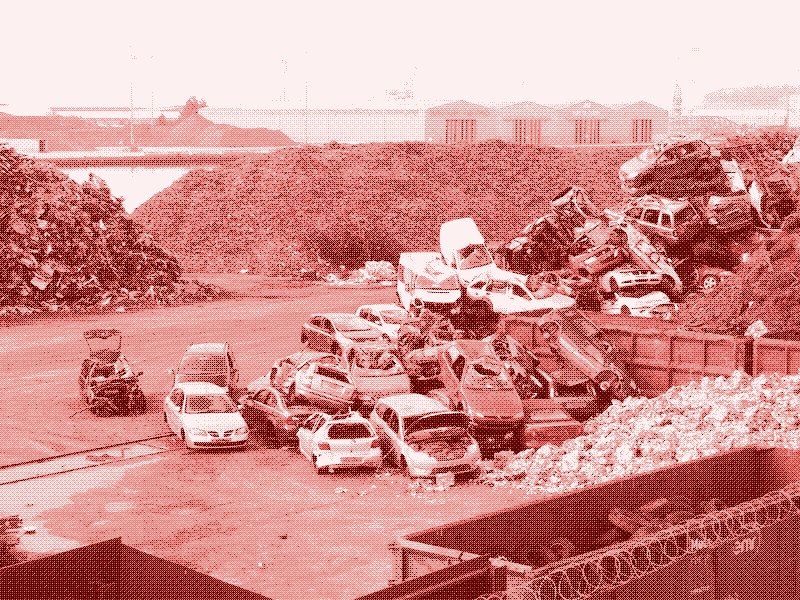

Niet genoeg schroot beschikbaar

De oplossing lijkt voor de hand te liggen: laten we al dat staal produceren in vlamboogovens. Dit is echter onmogelijk. Er is niet genoeg schroot beschikbaar: de voortdurende groei van de wereldwijde staalproductie maakt een circulaire stroom van grondstoffen onmogelijk.21 Het duurt tientallen jaren voordat het meeste staal beschikbaar komt voor recyclage. Er zit bijvoorbeeld 543 Mt staal opgeslagen in schepen.22 Het schroot dat beschikbaar is voor recyclage in 2021 komt overeen met het productieniveau van 1965, toen de wereldwijde staalproductie minder dan een kwart bedroeg van wat het nu is (450 Mt).9101523 Bijgevolg moet de andere driekwart geproduceerd worden in hoogovens met behulp van kolen en vers gedolven ijzererts.

Tegenwoordig produceert China ruwweg de helft van al het staal ter wereld en doet dat bijna uitsluitend (+90%) in hoogovens die steenkool en ijzererts gebruiken. Veel andere staalproducerende landen hebben een groter aandeel vlamboogovens. Het heeft echter weinig zin om met de vinger naar China te wijzen. Ten eerste hebben de VS en Europa sinds de jaren 2000 veel van hun industrieën overgebracht naar China, een trend die perfect overeenkomt met de groeiende staalproductie in dat land. Bovendien gebruikte China twintig tot veertig jaar geleden nauwelijks staal. Bijgevolg is er bijna geen schroot beschikbaar. China heeft geen andere keuze dan hoogovens te gebruiken.24

Steeds betere staalsoorten

Een tweede obstakel is de voortdurende ontwikkeling van hoogwaardiger staalsoorten. Er zijn nu meer dan 2500 verschillende soorten staal met verschillende eigenschappen, zoals verhoogde stevigheid, tolerantie voor hoge temperaturen of corrosiebestendigheid.792325 Hoewel deze staalsoorten van hogere kwaliteit geproduceerd kunnen worden in vlamboogovens, worden ze niet gemaakt van schroot en verbruiken ze veel meer energie.

Staal dat beschikbaar is voor recyclage bestaat uit een mix van staalsoorten. Die mix is geschikt voor het maken van gewoon staal, maar niet voor hooggelegeerd staal, waarvoor schroot met vergelijkbare kwaliteiten nodig is. Dat schroot is echter niet beschikbaar. Roestvrij staal bijvoorbeeld, de meest geproduceerde speciale staalsoort, heeft een recyclagepercentage van slechts 15%. In 2021 werd bijna 60 Mt roestvrij staal geproduceerd, vergeleken met slechts 4 Mt in 1980.26 Roestvrij staal werd traditioneel gebruikt in bestek, chirurgisch gereedschap en medische en voedselverwerkende apparatuur. Het wordt nu echter ook gebruikt in de bouw van tunnels en buitenmeubilair, afvalwaterbehandeling, ontzilting van zeewater, nucleaire techniek en de productie van biobrandstoffen.7

Het lage recyclagepercentage en de noodzaak om extra elementen zoals chroom en nikkel te winnen, maken de productie van hoogwaardige staalsoorten energie-intensiever. Voor de productie van roestvrij staal is bijvoorbeeld bijna 80 GJ per ton nodig, vier keer zoveel als voor de productie van gewoon staal.723 De voortdurende ontwikkeling van staal van hogere kwaliteit wordt gestimuleerd door milieuwetgeving (zoals het gebruik van lichter staal in auto’s) en door concurrentie van andere materialen, voornamelijk aluminium en kunststof composieten.792325 Ironisch genoeg maakt de concurrentie met deze materialen, die nog meer energie verbruiken, staal steeds minder duurzaam.

Staal en hernieuwbare energie

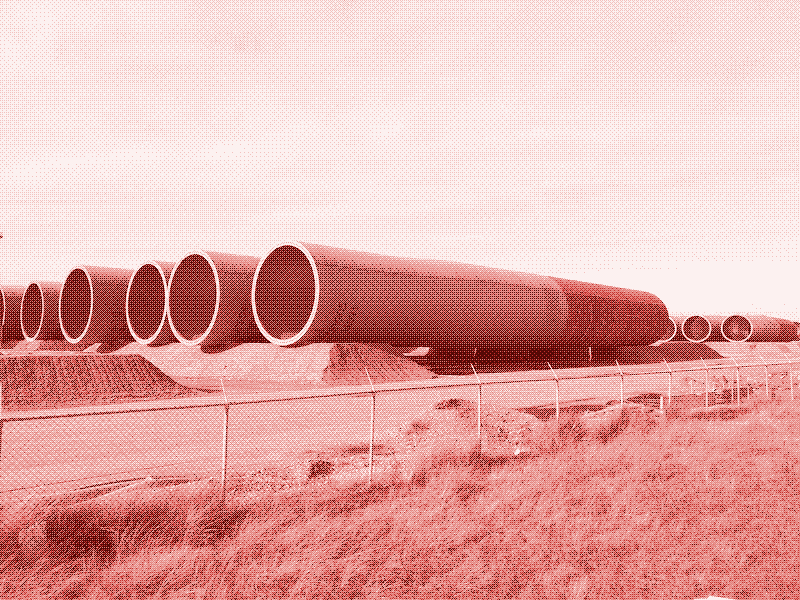

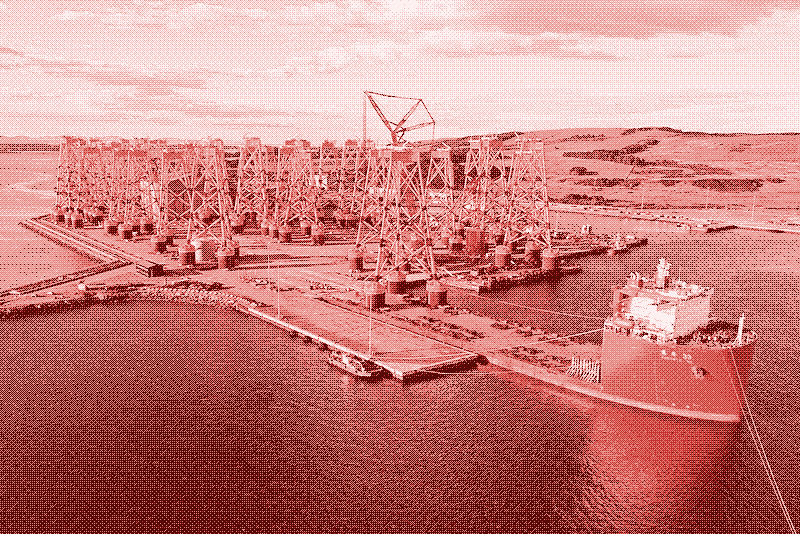

De staalindustrie is sterk afhankelijk van de energievoorziening, maar de energievoorziening is ook sterk afhankelijk van de staalindustrie. Bijna 10% van de wereldwijde staalproductie gaat naar de bouw en het onderhoud van de infrastructuur voor de energievoorziening. Dat komt overeen met de volledige staalproductie in 1950. Een groot deel van dat staal gaat naar gas- en olie-infrastructuur.27. De productie en het transport van olie en gas vereisen staal voor offshore boorplatformen, pijpleidingen, raffinaderijen, tankers en opslagtanks. Kolenwinning is afhankelijk van staal voor snijders, laders, transportbanden, graafmachines en vrachtwagens.7

Helaas zullen de geplande omschakeling naar koolstofarme energiebronnen en de elektrificatie van verwarmings- en transporttechnologieën onze afhankelijkheid van de staalindustrie niet verminderen - integendeel. Een koolstofarm elektriciteitsnet vereist veel meer staal (en andere materialen) dan een infrastructuur op basis van fossiele brandstoffen. Wind- en zonne-energie zijn zeer diffuse energiebronnen in vergelijking met fossiele brandstoffen. Daarom zijn er veel meer materialen (en land) nodig om dezelfde energie te produceren. In jargon hebben wind- en zonne-energie een lage “vermogensdichtheid” of hoge “materiaalintensiteit”.2829303132

Voor een koolstofarm elektriciteitsnet is veel meer staal nodig dan voor een infrastructuur op basis van fossiele brandstoffen.

De “staalintensiteit” van thermische gas- en kolencentrales ligt tussen de 50 en 60 ton staal per megawatt geïnstalleerd vermogen.33 Waterkrachtcentrales hebben een lagere staalintensiteit, met 20-30 ton staal per MW.733 De staalintensiteit van atoomenergie is ook lager, tussen de 20 en 40 ton staal per geïnstalleerde MW. 3334 Aan de andere kant vereist zon-PV tussen de 40 en 170 ton staal per geïnstalleerde MW.3335 Hoewel er weinig of geen staal in de zonnepanelen zelf zit, is staal het materiaal bij uitstek voor de draagstructuren.

Staal en windenergie

De moderne windturbine is met voorsprong de meest staalintensieve energiebron. De staalintensiteit van een windturbine hangt af van de omvang. Een enkele, grote windturbine heeft aanzienlijk meer staal nodig per megawatt geïnstalleerd vermogen dan twee kleinere windturbines.36 Zo vereist een 3,6 MW windturbine met een 100-meter hoge toren 335 ton staal (83 ton/MW), terwijl een 5 MW windturbine met een 150-meter hoge toren 875 ton staal nodig heeft (175 ton/MW).37 De trend gaat in de richting van grotere windturbines en dus een hogere staalintensiteit.

Het staalverbruik neemt verder toe voor offshore windturbines. Windturbines op land hebben een fundering van gewapend beton, maar offshore windturbines hebben massieve staalconstructies nodig zoals stalen palen en “jackets”.38 De staalintensiteit voor offshore windturbines is berekend op ongeveer 450 ton per MW voor een turbine van 5 MW - acht keer hoger dan de staalintensiteit van een thermische elektriciteitscentrale.36. Naarmate deze windturbines groter worden en in dieper water komen, neemt hun staalgebruik verder toe.

De populairste offshore windturbines hebben tegenwoordig een vermogen van 7 MW, terwijl de grootsten een vermogen hebben van 14 MW.36 Als we een conservatieve schatting maken op basis van bovenstaande gegevens (de staalintensiteit verdubbelt voor elke verdubbeling van het vermogen), zou een 14 MW offshore windturbine 1.300 ton staal per MW nodig hebben, of 18.200 ton in totaal. Zo’n windturbine verbruikt dus 24 keer meer staal dan een kolen- of gascentrale met hetzelfde vermogen.

Kortere levensduur

Het verschil tussen hernieuwbare energiebronnen en fossiele brandstoffen wordt nog groter als de staalintensiteit wordt berekend per eenheid energie in plaats van vermogen (megawattuur in plaats van megawatt). In tegenstelling tot kolen- en gascentrales is de output van wind- en zonne-energiecentrales afhankelijk van het weer en produceren ze niet altijd hun maximale vermogen. Daarom vereist de vervanging van 1 MW fossiele elektriciteitsopwekkingscapaciteit de installatie van (gemiddeld) 4 MW zonne-energie of 2 MW windenergie.39 Een 14 MW offshore windturbine heeft dus een staalintensiteit die bijna 50 keer hoger is dan een fossiele elektriciteitscentrale voor elke kilowattuur geproduceerde elektriciteit.40

Een 14 MW offshore windturbine heeft voor elke kilowattuur geproduceerde elektriciteit bijna 50 keer meer staal nodig dan een elektriciteitscentrale op fossiele brandstoffen.

Zonne- en windenergiecentrales hebben ook een kortere levensduur (20-30 jaar) in vergelijking met thermische energiecentrales (30-60 jaar).31 Hoewel dit geen invloed heeft op de staalintensiteit per MW geïnstalleerd vermogen, verhoogt het wel de staalintensiteit per eenheid geproduceerde energie in de loop van de tijd. Dat leidt niet altijd tot een verdubbeling van het staalgebruik, omdat funderingen voor offshore windturbines en structuren voor zonnepanelen een langere levensduur kunnen hebben dan de energiebronnen die ze dragen en dus hergebruikt kunnen worden.41

Infrastructuur voor elektriciteitstransmissie

Bovenstaande gegevens hebben alleen betrekking op het staal dat in de energiecentrales zelf wordt gebruikt. Voor energiecentrales op fossiele brandstoffen omvatten ze niet het staal dat wordt gebruikt in de pijpleidingen, boorplatforms, kolengraafmachines en dergelijke. Hetzelfde geldt echter voor hernieuwbare energiebronnen. Omdat ze veel meer grondstoffen nodig hebben dan thermische krachtcentrales (staal, maar ook andere metalen en materialen), zijn ze afhankelijk van een wereldwijde mijnbouw- en transportinfrastructuur die net zo staalintensief is als de toeleveringsketen voor fossiele brandstoffen.

Omdat het bovendien diffusere energiebronnen zijn met een onregelmatige en onvoorspelbare energieproductie, die zich vaak ver van de energieverbruikscentra bevinden, stimuleren hernieuwbare energiecentrales de uitbreiding van de transmissie-infrastructuur. Die infrastructuur is ook gebaseerd op staal - van schakelapparatuur over hoogspanningsmasten tot stroomkabels.282930313242.

Tot slot hebben koolstofarme elektriciteitscentrales ook een grote nood aan speciale staalsoorten, waarvan de productie energie-intensiever is. Staal voor offshore-windturbines moet bestand zijn tegen corrosie, en roestvrij staal wordt steeds meer gebruikt voor draagconstructies voor zonnepanelen.43 Elektrisch laminaatstaal (ijzer-silicium) is onmisbaar voor transformatoren in het elektriciteitsnet.7 Kerncentrales hebben weliswaar een relatief lage staalintensiteit, maar zijn volledig opgebouwd uit energie-intensief speciaal staal. Voor de bekleding van splijtstofelementen is bijvoorbeeld zirkoniumstaal nodig, terwijl alle structurele elementen worden gemaakt van austenitisch roestvrij staal.744

Koolstofarm elektriciteitsnet kan niet worden gemaakt van gerecycleerd staal

De hoge staalintensiteit van koolstofarme energiebronnen confronteert ons met een zogenaamde “catch-22”, een situatie waarin er geen ontsnapping aan een probleem lijkt te zijn, wat we ook doen. We hebben veel meer staal nodig als we thermische energiecentrales vervangen door hernieuwbare bronnen. Omdat er niet genoeg staalschroot beschikbaar is, kunnen we dat extra staal alleen maken van ijzererts in hoogovens die fossiele brandstoffen verbranden. Om de klimaatverandering aan te pakken, moeten we snel en massaal koolstofarme krachtcentrales bouwen. Maar om circulaire materiaalstromen te bereiken en koolstofarme energiebronnen uit schroot en hernieuwbare elektriciteit te bouwen, zouden we het tegenovergestelde moeten doen: de ontwikkeling van een koolstofarm elektriciteitsnet vertragen.

Een vaak geciteerde studie uit 2013 concludeerde dat als wind- en zonne-energie 25.000 Twh aan elektriciteit zouden leveren - wat overeenkomt met de totale wereldwijde vraag naar elektriciteit in 2021 - we ongeveer 3.200 Mt staal nodig hebben om alleen al de energiecentrales te bouwen.3345 De wereldwijde vraag naar elektriciteit zal naar verwachting groeien tot 52.000 tot 71.000 terawattuur in 2050, wat de extra vraag naar staal zou doen toenemen tot 6.400 tot 8.960 Mt. 46 Uitgespreid over de levensduur van zonnepanelen en windturbines (25 jaar), zouden we bijgevolg 256 tot 358 Mt extra staal per jaar moeten produceren om windturbines en zonnepaneelstructuren te maken - vergelijkbaar met de staalvraag voor personenauto’s (195 Mt) en andere transportmodi (98 Mt) samen.

Dat is nog steeds een zeer optimistische schatting. De vraag naar elektriciteit maakt slechts ongeveer 20% uit van de totale vraag naar energie. Als de totale vraag naar energie (177.000 terawattuur in 2021) geleverd zou worden door wind- en zonne-energie, zouden we 22.400 Mt staal nodig hebben. Dat is 896 Mt extra staal per jaar - evenveel als de wereldwijde productie aan het begin van de jaren 2000. Je zou kunnen aanvoeren dat elektriciteit efficiënter kan worden gebruikt dan fossiele brandstoffen, bijvoorbeeld in auto’s en verwarmingssystemen. Tegelijkertijd wordt echter verwacht dat de totale vraag naar energie verder zal stijgen, waardoor de winst van de toegenomen energie-efficiëntie teniet wordt gedaan.

De hightech oplossingen

De staalindustrie rekent op technologische oplossingen om de staalproductie koolstofneutraal te maken. Eén optie is om kolen te vervangen door gas, een aanpak die al gebruikelijk is in het Midden-Oosten en Noord-Amerika. Staalproductie op basis van gas resulteert in iets lagere koolstofemissies, maar die zijn nog steeds veel hoger dan bij de vlamboogoven. Daarom gaat de meeste aandacht uit naar waterstof, dat gezuiverde steenkool (cokes) kan vervangen als chemisch reductiemiddel.47 Op waterstof gebaseerde staalproductie biedt echter geen uitweg uit de catch-22, omdat het de behoefte aan een staalintensieve infrastructuur verder vergroot.

De productie van waterstof is energie-intensief. Het kost 50-55 kilowattuur om 1 kg waterstof te maken en 60 kg waterstof om 1 ton staal te maken.47 De productie van 1 ton staal uit waterstof verbruikt dus 3000 kWh elektriciteit, wat tien keer zoveel is als het elektriciteitsverbruik van een vlamboogoven die staal maakt uit schroot. Voor staalproductie op basis van waterstof zijn dus ruwweg tien keer zoveel windturbines en zonnepanelen nodig als voor staalproductie op basis van schroot - en dus tien keer zoveel staal. Daarbij komt nog het staal voor de bouw van de pijpleidingen en opslagtanks die deel uitmaken van de waterstofinfrastructuur.

Koolstofafvang en -opslag, waarbij de koolstofemissies van staalfabrieken worden afgevangen en vervolgens ondergronds worden opgeslagen, kampt met dezelfde problemen. Het vereist een staalinfrastructuur en extra energie, waardoor het gebruik van fossiele brandstoffen indirect toeneemt. Terugkeren naar oudere, pre-industriële staalproductieprocessen is ook niet de oplossing. De hoogoven van vandaag is in wezen nog steeds de hoogoven uit vroeger eeuwen, alleen veel energie-efficiënter.7

De lowtech oplossingen

Het hierboven geschetste beeld lijkt weinig hoop te bieden voor koolstofneutrale staalproductie en elektriciteitsopwekking. Er is echter een lowtech oplossing die dit zou kunnen bereiken. We zouden de staalproductie kunnen aanpassen aan de beschikbare hoeveelheid en kwaliteit van het schroot. Op die manier zouden we al het staal uit schroot kunnen produceren in vlamboogovens, waardoor het energieverbruik drastisch zou dalen en bijna alle koolstofemissies zouden verdwijnen. Natuurlijk moet het niet de bedoeling zijn om staal te vervangen door plastic composieten en aluminium, omdat de productie daarvan nog energie-intensiever is. De enige oplossing is om het materiaalgebruik in het algemeen te verminderen.

We kunnen onze staalproductie aanpassen aan de beschikbare hoeveelheid en kwaliteit van het schroot.

Het verlagen van de staalproductie en het gebruik van meer gangbare staalsoorten zou ons niet terugbrengen naar het Bronzen Tijdperk. Zoals vermeld kwam er in 2021 wereldwijd ongeveer 450 miljoen ton ferroschroot beschikbaar, waarmee we ruwweg een kwart van de huidige staalproductie zouden kunnen produceren. Bovendien zal het schrootaanbod de komende 40 jaar blijven stijgen, waardoor we elk jaar meer staal zouden kunnen produceren. Tegen 2050 zal de beschikbaarheid van schroot naar verwachting groeien tot ongeveer 900 Mt, bijna de helft van de huidige wereldwijde staalproductie. 48 Al dat extra staal zou geïnvesteerd kunnen worden in de uitbreiding van het koolstofarme elektriciteitsnet zonder eerst de emissies te verhogen.

Er is veel ruimte om de staalintensiteit van de moderne samenleving te verminderen. Al onze basisbehoeften - en nog veel meer - zouden kunnen worden vervuld met veel minder staal. We zouden bijvoorbeeld auto’s lichter kunnen maken door ze kleiner te maken. Dat zou energiebesparingen opleveren zonder de behoefte aan energie-intensief hoogwaardig staal. We zouden auto’s kunnen vervangen door fietsen en openbaar vervoer, zodat meer mensen minder staal delen. Zulke veranderingen zouden ook de behoefte aan staal in het wegennet, de energie-infrastructuur en de verwerkende industrie verminderen. We zouden minder werktuigmachines, zeecontainers en gebouwen van gewapend beton nodig hebben. Telkens wanneer de staalintensiteit afneemt, werken de voordelen door in het hele systeem. Het voorkomen van corrosie en het meer lokaal produceren van staal zouden ook het energieverbruik en de uitstoot verminderen.1014

Het is de voortdurende groei van de staalproductie - de toenemende staalintensiteit van de moderne samenleving - die duurzame staalproductie onmogelijk maakt. Geen enkele technologie kan dat veranderen omdat het geen technologisch probleem is. Net zoals bosbouw alleen duurzaam kan zijn als de vraag naar hout niet groter is dan het aanbod, is staal al dan niet duurzaam afhankelijk van de balans tussen (schroot)aanbod en (staal)vraag. We kunnen misschien niet ontsnappen aan de ijzertijd, maar we hebben wel een optie om te ontsnappen aan de catch-22 die staalproductie onlosmakelijk verbindt met fossiele brandstoffen.49

Reacties

Als je op dit artikel wil reageren, stuur dan een mailtje naar solar (at) lowtechmagazine (dot) com. Je gegevens worden niet voor andere doeleinden gebruikt. Blijf je liever anoniem, sluit dan je bericht af met een pseudoniem.

Reacties

Niels de Ruiter

Hoi Kris,

We kunnen toch staal maken door ijzer poeder te verbranden?

https://www.vanafhier.nl/energie-en-klimaatverandering/ijzerpoeder-als-nieuwe-duurzame-brandstof

Groeten,

Niels de Ruiter

Han Snijders

Beste Kris,

Dank voor dit gedegen en welkom onderzoekswerk. Het mooie is dat ook in alternatieven wordt gedacht!

In mijn tekst https://han-snijders.nl/1972-voorbij/ maakte ik een onderscheid tussen oudere en nieuwere industriële ontwikkelingen (die van ná 1972). Met name die gebaseerd zijn op metalenwinning, bewerking en toepassing. Zo’n nieuwe ontwikkeling is naast de hier besproken fossiel-vrije energieproductie (incl. waterstof) ook de hele wereld van de digitalisering en internet. Dan gaat het mede over andere metaalsoorten. Ondertussen ging het verbruik in al bestaande industriële sectoren cumulatief door.

Mogelijk is toch sprake van kwaliteitsverlies van staal in recyclingprocessen, in aanmerking nemend dat het staal complex gelegeerd is en vaak kunststofcoatings bevat.

Geen tekort aan ijzererts? Maar niet evenredig eenvoudig winbaar, de hoogste kwaliteit en de eenvoudigst winbare metalen zijn mogelijk al bovengronds. De veelheid aan restanten is zeer verdeeld in kleine en minder bruikbare porties, dus moeilijk effectief winbaar.

Trek dit verhaal door naar een langere tijdsduur (decennia, eeuwen). Om toekomstige onoverkomelijke fricties voor te zijn, ook naar gevolgen voor wereldvrede, is de enige reëele conclusie om vanaf nu beleidsmatig en wereldwijd te gaan reduceren.

Vriendelijke groet,

Han Snijders, Eindhoven