Gefangen in der Eisenzeit

Im Jahr 1836 unterschied der dänische Antiquar und Kurator Christian Jürgensen Thomsen drei prähistorische Epochen auf der Grundlage der vorherrschenden Materialien für Waffen und Schneidewerkzeuge: die Steinzeit, die Bronzezeit und die Eisenzeit.1 Thomsens Klassifizierung bezieht sich zwar auf die Vergangenheit, aber folgte man heute seinen Kriterien, hätten wir uns nie über die Eisenzeit hinaus entwickelt. Auch im 21. Jahrhundert ist Eisen immer noch das vorherrschende Material, nicht nur für Waffen und Schneidewerkzeuge, sondern für fast alle modernen Technologien.

Heute verwenden wir das meiste Eisen in Form von Stahl. Nach den Kriterien von Thomsen kann man jedoch nicht von einem “Stahlzeitalter” sprechen. Erstens ist Stahl lediglich eine Legierung aus Eisen (>98%) und Kohlenstoff (<2%). Zweitens hat der Mensch seit dem Beginn der Eisenzeit Stahl hergestellt. Diese Tatsache ist in der westlichen Welt kaum bekannt, da die Stahlproduktion erst im neunzehnten Jahrhundert mit Hilfe fossiler Brennstoffe in Gang kam. Asiatische und afrikanische Metallurgen entwickelten jedoch schon viel früher hochwertige Stähle, und dieses Wissen ermöglichte es den Europäern schließlich, dasselbe zu tun - und zwar in einem viel größeren Maßstab.2

Bis 2021 wird die weltweite Eisen- und Stahlproduktion 1.950 Millionen Tonnen (Mt) erreichen. Das ist 22 Mal mehr als die kombinierte Aluminium- und Kupferproduktion (88 Mio. t). Die globale Eisen- und Stahlproduktion entspricht dem Fünffachen der globalen Kunststoffproduktion (391 Mio. t) und stellt die weltweite Produktion von Silizium (8,5 Mio. t) und Lithium (0,1 Mio. t) in den Schatten.34 Stahl ist das grundlegende Material der Industriegesellschaften. Ohne Kunststoffe, Lithium oder Silizium würden wir uns immer noch in einer Industriegesellschaft befinden. Ohne Eisen und Stahl würden wir 3.000 Jahre in die Bronzezeit zurückgeworfen werden.

Wo steckt der ganze Stahl?

Die massive Präsenz von Stahl in der Industriegesellschaft ist nicht so offensichtlich.5 Im Haushalt finden wir verschiedene Stahlgeräte wie Kühlschrank, Waschmaschine, Wasserkocher, Badewanne sowie Koch-, Heiz- und Kühlgeräte. Allerdings werden nur 2-3 % der gesamten Stahlproduktion für Haushaltsgeräte verwendet.678 Im Freien sehen wir viel Stahl in Form von Fahrzeugen. Dabei handelt es sich vor allem um Personenkraftwagen, die weltweit etwa 10 % des gesamten Stahls verbrauchen (20 % in den reichen Ländern). Busse, Lastwagen, Züge und Schiffe tragen weitere 4-5 % bei. Alles in allem sind das immer noch weniger als 20 % der weltweiten Stahlproduktion.

Der meiste Stahl ist in andere Materialien eingebettet, befindet sich unter der Erde oder weit entfernt von Wohngebieten.

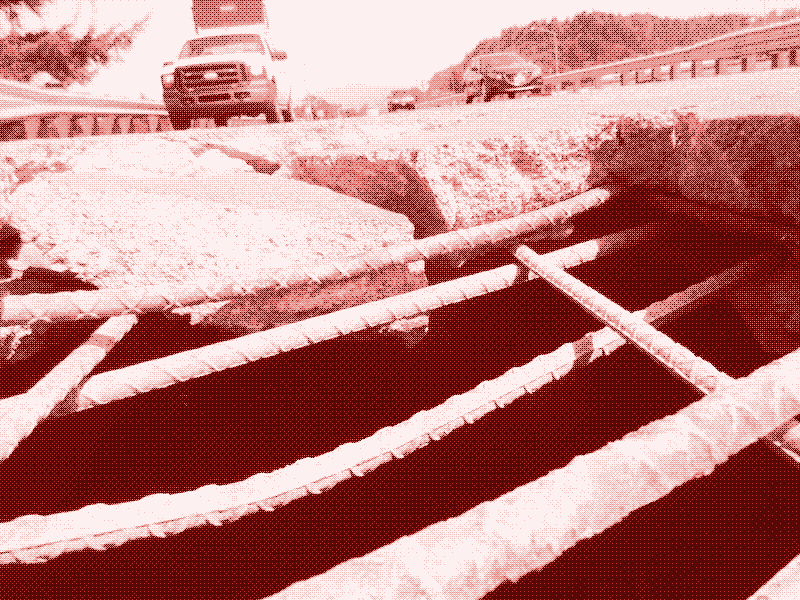

Der meiste Stahl ist in andere Materialien eingebettet, befindet sich unter der Erde oder weit entfernt von Wohngebieten. Mehr als die Hälfte der weltweiten Stahlproduktion wird für den Bau von Gebäuden (Wohn-, Geschäfts- und Industriegebäude) und Infrastruktur verwendet (Brücken, Tunnel, Häfen, Kanäle, Start- und Landebahnen, Ölplattformen, Raffinerien, Pipelines, Kraftwerke, Übertragungsleitungen, Eisenbahnen, U-Bahnen usw.). Ein großer Teil dieses Stahls ist in Beton eingebettet. Stahlbeton ist das wichtigste Baumaterial der Welt, und Beton ist das einzige Material, das mit der Produktion von Stahl mithalten kann (1.819 Mio. Tonnen im Jahr 2021).

Etwa 15 % der weltweiten Stahlproduktion werden für die Herstellung von Maschinen verwendet, darunter Werkzeugmaschinen, Industrieausrüstungen, elektrische Geräte sowie Bau-, Bergbau- und Landwirtschaftsmaschinen. Auch Produkte aus anderen Materialien - wie andere Metalle, Kunststoffe und Holz - werden mit Stahlwerkzeugen geformt.5 Die letzten 15 % der Stahlproduktion landen in einer Vielzahl von Gegenständen, von Schrauben über Lebensmittelverpackungen bis hin zu Möbeln und Schiffscontainern.678

Der ökologische Fußabdruck der Stahlindustrie

Stahl wird oft als einer der nachhaltigsten Werkstoffe dargestellt. Im Gegensatz zu Kunststoffen kann Stahl ohne Qualitätseinbußen recycelt werden. Die Stahlindustrie hat große Fortschritte bei der Energieeffizienz gemacht, größere als viele andere Branchen. Für die Herstellung einer Tonne Rohstahl werden heute durchschnittlich etwa 20 Gigajoule (GJ) Primärenergie benötigt - dreimal weniger als 19509, was im Vergleich zu anderen Werkstoffen wie Aluminium (175 GJ/t), Kunststoffen (80-120 GJ/t) oder Kupfer (45 GJ/t) sehr günstig ist.7 Im Gegensatz zu Kunststoffen ist Stahl biologisch abbaubar.10 Und schließlich ist Eisenerz nicht knapp. Es macht 5 % der Erdkruste aus und Eisen steht in der Reihe der Häufigkeit nach Massenanteil an vierter Stelle unter den Elementen.11 Zum Vergleich: Kupfer macht nur 0,01 % aus.5

Trotz all dieser Vorteile verbraucht die Eisen- und Stahlindustrie weltweit mehr Energie und erzeugt mehr Kohlenstoffemissionen als jede andere Branche. Der gesamte Primärenergieverbrauch der Rohstahlerzeugung lag im Jahr 2021 bei 39 Exajoule (EJ), was 7 % der gesamten in diesem Jahr weltweit verbrauchten Energie entspricht (595 EJ). Die Treibhausgasemissionen sind sogar noch höher, da etwa 75 % des Energieverbrauchs aus Kohle stammen - dem Brennstoff mit den höchsten Kohlenstoffemissionen. Im Jahr 2021 verursachte die Eisen- und Stahlindustrie 3,3 Gt Kohlenstoffemissionen, was etwa 9 % der weltweiten Emissionen (36,3 Gt) entspricht.12 Die Betonindustrie folgt mit 8 % dicht dahinter.

Die Eisen- und Stahlindustrie verbraucht mehr Energie und erzeugt mehr Kohlenstoffemissionen als jede andere Industrie.

Die obigen Schätzungen stammen von der World Steel Association und der Internationalen Energieagentur. Diese Daten sind für alle Metalle verfügbar und wurden über einen langen Zeitraum dokumentiert, so dass historische Vergleiche möglich sind. Sie beziehen sich jedoch nur auf die Verhüttung des Metalls. Sie enthalten nicht den Energieverbrauch und die Kohlenstoffemissionen für den Abbau und den Transport von Eisenerz, Kohle, Kalkstein, Schrott und Stahlprodukten. Auch die Energie und die Emissionen für die Koksproduktion und die Erzaufbereitung, die für den Stahlherstellungsprozess unerlässlich sind, werden nicht berücksichtigt.7

Wissenschaftliche Studien, die die Effekte aus der Eisen- und Stahlindustrie höher veranschlagen, kommen zu dem Schluss, dass die Energiekosten der Stahlproduktion um 50 % bis 100 % höher zu veranschlagen sind.13 Ein Bericht kommt zu dem Schluss, dass allein die Methanemissionen aus der metallurgischen Kohleförderung die Emissionen um 27 % erhöhen könnten. Eine andere Studie schätzt, dass der Transport von Eisenerz und Stahl auf dem Seeweg 10-15 % zusätzliche Emissionen verursacht.1415 Die Eisen- und Stahlproduktion verursacht auch andere Umweltprobleme, wie hohen Wasserverbrauch, die Erzeugung fester Abfälle und eine erhebliche Luft- und Wasserverschmutzung.

Der Kohlenstoff-Fußabdruck der Eisen- und Stahlindustrie ist mit den derzeitigen Bestrebungen, die Netto-Kohlenstoffemissionen bis 2050 zu eliminieren, unvereinbar, zumal die Stahlproduktion höchstwahrscheinlich weiter steigen wird. Die Stahlproduktion hat sich seit 1950 verzehnfacht und zwischen 2000 und 2020 verdoppelt und ist damit schneller gewachsen, als viele Forscher vorhergesagt hatten.16 Außerdem sind die Effizienzgewinne zurückgegangen, und es besteht ein wissenschaftlicher Konsens darüber, dass die derzeitigen Technologien ihre thermodynamischen Grenzen erreicht haben.7917 In den letzten zwei Jahrzehnten lag der durchschnittliche Energieverbrauch für die Produktion von einer Tonne Stahl bei etwa 20 GJ/t.918

Wie kann man Stahl ohne fossile Brennstoffe herstellen?

Es gibt zwei Arten der Stahlerzeugung, von denen die eine wesentlich nachhaltiger ist als die andere.19 Zum einen gibt es den Hochofen, heute mit dem Sauerstoffblasverfahren, in dem Stahl aus Eisenerz und Kohle hergestellt wird. Diese Technologie ist - in ihrer wesentlichen Form - 2000 Jahre alt. Auf der anderen Seite gibt es den Elektrolichtbogenofen, in dem Stahl aus Stahlschrott und Strom hergestellt wird. Der Elektrolichtbogenofen, eine relativ neue Technologie, verbraucht viel weniger Energie als der Hochofen, nutzt eine wiederverwertbare Ressource (es muss kein Eisenerz abgebaut werden) und arbeitet ohne den direkten Einsatz von Kohle oder anderen fossilen Brennstoffen (der Strom kann durch Sonnen-, Wind- oder Atomkraft erzeugt werden).

Die energieeffizientesten Elektrolichtbogenöfen verbrauchen heute weniger als 300 Kilowattstunden Strom pro Tonne produzierten Stahls.920 Hätten wir hypothetisch den gesamten Stahl im Jahr 2021 (1.950 Mio. t) in solchen Öfen produziert, hätte der gesamte Stromverbrauch der globalen Eisen- und Stahlindustrie nur 585 Terawattstunden (TWh) betragen. Das entspricht gerade einmal einem Drittel der gesamten Stromerzeugung durch Windkraftanlagen weltweit im selben Jahr (1.848 Twh). Leider wurden mehr als 70 % der weltweiten Stahlproduktion in Hochöfen hergestellt, die mit Kohle und Eisenerz beschickt wurden.920 Ein Hochofen verbraucht zwanzigmal mehr Energie und kann nicht mit Strom betrieben werden, da Kohle sowohl der Brennstoff als auch das chemische Reduktionsmittel ist. Bei der Verbrennung von Kohle entsteht Kohlenmonoxid, das das Eisen aus dem Erz reduziert.7

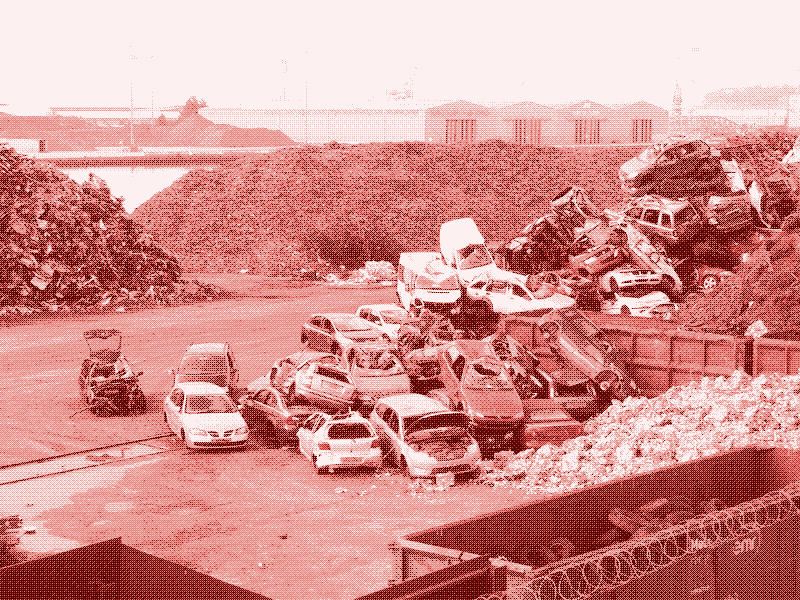

Nicht genug Schrott vorhanden

Die Lösung scheint auf der Hand zu liegen, wir sollten den gesamten Stahl in Elektrolichtbogenöfen herstellen. Doch das ist unmöglich. Es gibt nicht genug Schrott: Das kontinuierliche Wachstum der weltweiten Stahlproduktion macht einen Kreislauf der Ressourcen unmöglich.21 Es dauert Jahrzehnte, bis der meiste Stahl für das Recycling zur Verfügung steht. So lagern beispielsweise 543 Mio. t Stahl in Schiffen.22 Der im Jahr 2021 für das Recycling verfügbare Schrott entspricht dem Produktionsniveau von 1965, als die weltweite Stahlproduktion weniger als ein Viertel der heutigen betrug (450 Mio. t).9101523 Folglich müssen die anderen drei Viertel in Hochöfen mit Kohle und frisch abgebautem Eisenerz hergestellt werden.

Heutzutage produziert China etwa die Hälfte des weltweiten Stahls, und zwar fast ausschließlich (>90 %) in Hochöfen unter Verwendung von Kohle und Eisenerz. Viele andere stahlerzeugende Länder haben einen höheren Anteil an Elektrolichtbogenöfen. Es macht jedoch wenig Sinn, mit dem Finger auf China zu zeigen. Erstens haben die USA und Europa seit den 2000er Jahren viele ihrer Industrien nach China ausgelagert, ein Trend, der der wachsenden Stahlproduktion in diesem Land genau entspricht. Außerdem wurde in China vor zwanzig bis vierzig Jahren kaum Stahl verwendet. Folglich gibt es fast keinen Schrott mehr. China hat keine andere Wahl als den Einsatz von Hochöfen.24

Immer hochwertigere Stahlsorten

Ein zweites Hindernis ist die kontinuierliche Entwicklung hochwertigerer Stahlsorten. Inzwischen gibt es über 2.500 verschiedene Stahlsorten mit unterschiedlichen Eigenschaften, z. B. erhöhter Festigkeit, Toleranz gegenüber hohen Temperaturen oder Korrosionsbeständigkeit.792325 Diese höherwertigen Stähle können zwar in Elektrolichtbogenöfen hergestellt werden, aber sie werden nicht aus Schrott gewonnen und haben einen wesentlich höheren Energiebedarf.

Der für das Recycling verfügbare Stahl besteht aus einer Mischung von Stahlsorten. Diese Mischung eignet sich für die Herstellung von unlegiertem Stahl, nicht aber für hochlegierte Stähle, für die Schrott mit ähnlichen Eigenschaften erforderlich ist. Dieser Schrott ist jedoch nicht verfügbar. Bei Edelstahl, der meistproduzierten Spezialstahlsorte, liegt die Recyclingquote beispielsweise bei nur 15 %. Im Jahr 2021 wurden fast 60 Mio. Tonnen rostfreier Stahl hergestellt, 1980 waren es nur 4 Mio. Tonnen.26 Traditionell wurde rostfreier Stahl für Besteck, chirurgische Werkzeuge sowie medizinische und lebensmittelverarbeitende Geräte verwendet. Inzwischen wird er jedoch auch beim Bau von Tunneln und Außenmöbeln, bei der Abwasserbehandlung, der Meerwasserentsalzung, der Kerntechnik und der Herstellung von Biokraftstoffen verwendet.7

Die geringe Recyclingrate und die Notwendigkeit der Gewinnung zusätzlicher Elemente wie Chrom und Nickel machen die Herstellung höherer Stahlsorten energieintensiver. Für die Herstellung von rostfreiem Stahl werden beispielsweise fast 80 GJ pro Tonne benötigt, das ist viermal mehr als für die Herstellung von normalem Kohlenstoffstahl.723 Die kontinuierliche Entwicklung höherwertiger Stähle wird durch Umweltvorschriften (wie die Verwendung von leichterem Stahl in Autos) und durch die Konkurrenz anderer Materialien, vor allem Aluminium und Kunststoffverbundwerkstoffe, gefördert.792325 Ironischerweise führt die Konkurrenz mit diesen Materialien, die noch mehr Energie verbrauchen, dazu, dass Stahl immer weniger nachhaltig ist.

Stahl und erneuerbare Energie

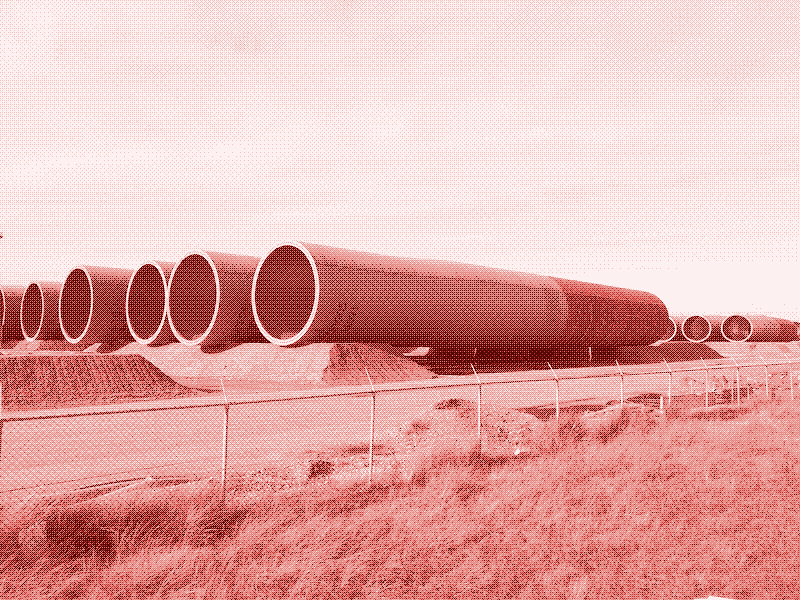

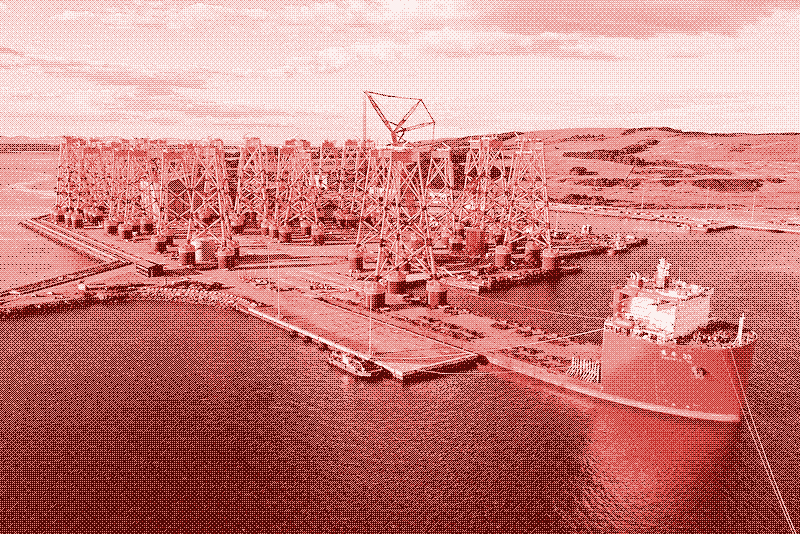

Die Stahlindustrie ist in hohem Maße von der Energieversorgung abhängig, aber die Energieversorgung ist auch in hohem Maße von der Stahlindustrie abhängig. Fast 10 % der weltweiten Stahlproduktion fließen in den Aufbau und die Instandhaltung der Energieversorgungsinfrastruktur. Diese Menge entspricht der gesamten Stahlproduktion des Jahres 1950. Ein großer Teil dieses Stahls geht in die Gas- und Ölinfrastruktur.27 Für die Förderung, Produktion und den Transport von Öl und Gas wird Stahl für Offshore-Bohrinseln, Pipelines, Raffinerien, Tanker und Lagertanks benötigt. Der Kohlebergbau ist auf Stahl für Schrämmaschinen, Lader, Förderbänder, Bagger und Lastwagen angewiesen.7

Leider wird die geplante Umstellung auf kohlenstoffarme Energiequellen und die Elektrifizierung von Heiz- und Verkehrstechnologien unsere Abhängigkeit von der Stahlindustrie nicht verringern - im Gegenteil. Ein kohlenstoffarmes Stromnetz erfordert viel mehr Stahl (und andere Materialien) als eine auf fossilen Brennstoffen basierende Infrastruktur. Wind- und Sonnenenergie sind im Vergleich zu fossilen Brennstoffen sehr diffuse Energiequellen. Daher wird viel mehr Material (und Land) benötigt, um die gleiche Energie zu erzeugen. Im Fachjargon haben Wind- und Solarenergie eine geringe “Volumenleistungsdichte” oder eine hohe “Materialintensität”.2829303132.

Ein kohlenstoffarmes Stromnetz benötigt viel mehr Stahl als eine auf fossilen Brennstoffen basierende Infrastruktur.

Die “Stahlintensität” thermischer Gas- und Kohlekraftwerke liegt zwischen 50 und 60 Tonnen Stahl pro Megawatt installierter Leistung.33 Wasserkraftwerke haben mit 20-30 Tonnen Stahl pro MW eine geringere Stahlintensität.733 Die Stahlintensität der Atomkraft ist mit 20 bis 40 Tonnen Stahl pro installiertem MW ebenfalls geringer.3334 Andererseits erfordert die Photovoltaik zwischen 40 und 170 Tonnen Stahl pro installiertem MW.3335 Obwohl die Solarmodule selbst wenig oder gar keinen Stahl enthalten, ist er für die Strukturen, die sie tragen, das Material der Wahl.

Stahl und Windkraft

Die mit Abstand stahlintensivste Energiequelle ist die moderne Windkraftanlage. Die Stahlintensität einer Windturbine hängt von ihrer Größe ab. Eine einzelne große Windturbine benötigt deutlich mehr Stahl pro Megawatt installierter Leistung als zwei kleinere Windturbinen.36 Eine 3,6-MW-Windturbine mit einem 100 Meter hohen Turm benötigt beispielsweise 335 Tonnen Stahl (83 Tonnen/MW), während eine 5-MW-Windturbine mit einem 150 Meter hohen Turm 875 Tonnen Stahl (175 Tonnen/MW) benötigt.37 Der Trend geht zu höheren Windturbinen und einer höheren Stahlintensität.

Der Stahlverbrauch steigt bei Offshore-Windturbinen weiter an. Während Onshore-Windkraftanlagen für ihre Fundamente auf Stahlbeton angewiesen sind, benötigen Offshore-Windturbinen massive Stahlkonstruktionen wie Monopiles und Jackets.38 Die Stahlintensität von Offshore-Windturbinen wird auf rund 450 Tonnen pro MW für eine 5-MW-Turbine berechnet - achtmal höher als die Stahlintensität eines Wärmekraftwerks.36 Je höher die Windturbinen werden und je weiter sie in tiefere Gewässer vordringen, desto höher ist ihr Stahlverbrauch.

Die derzeit gängigste Offshore-Windturbine hat eine Leistung von 7 MW, während die größten eine Leistung von 14 MW haben.36 Bei einer vorsichtigen Schätzung auf der Grundlage der obigen Daten (die Stahlintensität verdoppelt sich bei jeder Verdoppelung der Leistung) würde eine 14-MW-Offshore-Windturbine 1.300 Tonnen Stahl pro MW oder insgesamt 18.200 Tonnen erfordern. Eine solche Windturbine verbraucht also 24-mal mehr Stahl als ein Kohle- oder Gaskraftwerk mit der gleichen Leistung.

Kürzere Lebensdauer

Der Unterschied zwischen erneuerbaren Energiequellen und fossilen Brennstoffen wird noch größer, wenn die Stahlintensität pro Energieeinheit und nicht pro Leistung berechnet wird (MWh statt MW). Im Gegensatz zu Kohle- und Gaskraftwerken ist die Leistung von Wind- und Solarkraftwerken wetterabhängig, und sie erreichen nicht immer ihre maximale Leistung. Daher erfordert der Ersatz von 1 MW fossiler Stromerzeugungskapazität die Installation von (durchschnittlich) 4 MW Solarenergie oder 2 MW Windkraft.39 Eine 14-MW-Offshore-Windturbine hat somit eine Stahlintensität, die für jede erzeugte Kilowattstunde Strom fast 50 Mal höher ist als die eines fossilen Kraftwerks.40

Bei einer 14-MW-Offshore-Windturbine ist die Stahlintensität für jede erzeugte Kilowattstunde Strom fast 50 Mal höher als bei einem fossilen Kraftwerk.

Solar- und Windkraftanlagen haben auch eine kürzere Lebensdauer (20-30 Jahre) als Wärmekraftwerke (30-60 Jahre)31, was sich zwar nicht auf die Stahlintensität pro MW installierter Leistung auswirkt, aber die Stahlintensität pro erzeugter Energieeinheit im Laufe der Zeit erhöht. Dies führt nicht immer zu einer Verdoppelung des Stahleinsatzes, da Fundamente für Offshore-Windturbinen und Strukturen für Solarpaneele eine längere Lebensdauer haben können als die Energiequellen, die sie tragen, und somit wiederverwendet werden können.41

Infrastruktur für die Energieübertragung

Die oben genannten Daten umfassen nur den in den Kraftwerken selbst verwendeten Stahl. Bei Kraftwerken, die mit fossilen Brennstoffen betrieben werden, ist der Stahl, der in Pipelines, Bohrinseln, Kohlebaggern und dergleichen verwendet wird, nicht berücksichtigt. Das Gleiche gilt aber auch für die kohlenstoffarmen Energiequellen. Da sie viel mehr Ressourcen benötigen als Wärmekraftwerke (Stahl, aber auch andere Metalle und Materialien), sind sie auf eine globale Bergbau- und Transportinfrastruktur angewiesen, die ebenso stahlintensiv ist wie die Lieferkette für fossile Brennstoffe.

Da es sich bei den Kraftwerken für erneuerbare Energie um eher diffuse Energiequellen mit unregelmäßiger und unvorhersehbarer Stromerzeugung handelt, die oft weit von den Energieverbrauchszentren entfernt sind, ist der Ausbau der Übertragungsinfrastruktur erforderlich. Diese Infrastruktur basiert ebenfalls auf Stahl - von Schaltanlagen über Türme bis hin zu Leitungskabeln.282930313242

Schließlich haben kohlenstoffarme Energiequellen auch einen hohen Bedarf an speziellen Stahlsorten, deren Herstellung energieintensiver ist. Der Stahl für Offshore-Windturbinen muss korrosionsbeständig sein, und für die Trägerstrukturen von Solarpaneelen wird zunehmend rostfreier Stahl verwendet.43 Elektrischer Lamellenstahl (Eisen-Silizium) ist für Transformatoren im Stromnetz unverzichtbar.7 Kernkraftwerke haben zwar eine relativ geringe Stahlintensität, bestehen aber vollständig aus energieintensiven Spezialstählen. So wird zum Beispiel für die Ummantelung der Brennelemente, die spaltbares Uran enthalten, Zirkoniumstahl benötigt, während alle Strukturelemente aus austenitischem Edelstahl bestehen.744

Kohlenstoffarme Netze können nicht aus recyceltem Stahl hergestellt werden

Die hohe Stahlintensität kohlenstoffarmer Energiequellen konfrontiert uns mit einem Dilemma, einer Situation, in der es scheinbar keinen Ausweg aus einem Problem gibt, egal was wir tun. Wir brauchen viel mehr Stahl, wenn wir Wärmekraftwerke durch erneuerbare Kraftwerke ersetzen. Da nicht genügend Stahlschrott zur Verfügung steht, können wir diesen zusätzlichen Stahl nur aus Eisenerz in Hochöfen herstellen, die fossile Brennstoffe verbrennen. Um den Klimawandel zu bekämpfen, müssen wir schnell und in großer Zahl kohlenstoffarme Energiequellen schaffen. Um jedoch zirkuläre Materialflüsse zu erreichen und kohlenstoffarme Energiequellen aus Schrott und erneuerbarem Strom zu schaffen, müssten wir das Gegenteil tun: den Aufbau eines kohlenstoffarmen Stromnetzes verlangsamen.

Eine viel zitierte Studie aus dem Jahr 2013 kam zu dem Schluss, dass bei einer Stromerzeugung aus Wind- und Solarenergie von 25.000 TWh - was dem gesamten weltweiten Strombedarf im Jahr 2021 entspricht - allein für den Bau der Kraftwerke etwa 3.200 Mio. t Stahl benötigt werden.3345 2050 wird der weltweite Strombedarf voraussichtlich auf 52.000 bis 71.000 Terawattstunden steigen, was den zusätzlichen Stahlbedarf auf 6.400 bis 8.960 Mio. t erhöhen würde.46 Über die Lebensdauer von Solarzellen und Windturbinen (25 Jahre) verteilt, müssten wir 256 bis 358 Mio. Tonnen Stahl pro Jahr zusätzlich produzieren, um Windturbinen und Solarzellenstrukturen herzustellen - vergleichbar mit dem Stahlbedarf für Personenkraftwagen (195 Mio. Tonnen) und andere Verkehrsträger (98 Mio. Tonnen) zusammen.

Das ist immer noch eine sehr optimistische Schätzung. Der Strombedarf macht nur etwa 20 % des gesamten Energiebedarfs aus. Wenn der gesamte Energiebedarf (177.000 Twh im Jahr 2021) durch Wind- und Solarenergie gedeckt würde, bräuchten wir 22.400 Mio. t Stahl. Das sind zusätzliche 896 Mio. t Stahl pro Jahr - so viel wie die weltweite Produktion in den frühen 2000er Jahren. Man könnte argumentieren, dass Strom effizienter genutzt werden kann als fossile Brennstoffe, zum Beispiel in Autos und Heizungsanlagen. Gleichzeitig wird jedoch erwartet, dass die Gesamtenergienachfrage weiter ansteigt, was die Gewinne aus der Steigerung der Energieeffizienz zunichte macht.

Die Hightech-Lösungen

Die Stahlindustrie setzt auf technologische Lösungen, um die Stahlproduktion kohlenstoffneutral zu gestalten. Eine Möglichkeit besteht darin, Kohle durch Gas zu ersetzen, ein Ansatz, der im Nahen Osten und in Nordamerika bereits üblich ist. Die Stahlerzeugung mit Gas führt zu etwas geringeren Kohlenstoffemissionen, die aber immer noch viel höher sind als beim Elektrolichtbogenofen. Daher gilt die meiste Aufmerksamkeit dem Wasserstoff, der gereinigte Kohle (Koks) als Reduktionsmittel in einem Direktreduktionsschachtofen ersetzen kann.47 Die wasserstoffbasierte Stahlerzeugung bietet jedoch keinen Ausweg aus der Zwickmühle, da sie den Bedarf an einer stahlintensiven Infrastruktur weiter erhöht.

Die Herstellung von Wasserstoff ist sehr energieintensiv. Für die Herstellung von 1 kg Wasserstoff werden 50-55 Kilowattstunden und für die Herstellung von 1 Tonne Stahl 60 kg Wasserstoff benötigt.47 Für die Herstellung von 1 Tonne Stahl aus Wasserstoff werden also 3.000 kWh Strom verbraucht, was zehnmal höher ist als der Stromverbrauch eines Elektrolichtbogenofens, der Stahl aus Schrott herstellt. Folglich werden für die wasserstoffbasierte Stahlerzeugung etwa zehnmal mehr Windturbinen und Solarpaneele benötigt als für die Stahlerzeugung aus Schrott - und damit zehnmal mehr Stahl. Hinzu kommt noch der Stahl für den Bau der Pipelines und Speichertanks, die Teil der Wasserstoffinfrastruktur sind.

Die Kohlenstoffabscheidung und -speicherung, bei der die Kohlenstoffemissionen von Stahlwerken abgeschieden und dann unterirdisch gelagert werden, steht vor denselben Problemen. Sie erfordert eine Stahlinfrastruktur und zusätzliche Energie und erhöht damit indirekt den Verbrauch fossiler Brennstoffe. Die Rückkehr zu älteren, vorindustriellen Stahlherstellungsprozessen ist ebenfalls keine Lösung. Der heutige Hochofen ist im Wesentlichen immer noch der Hochofen aus früheren Jahrhunderten, nur viel energieeffizienter.7

Die Lowtech-Lösungen

Das oben gezeichnete Bild scheint wenig Hoffnung auf eine kohlenstoffneutrale Stahlerzeugung und Stromproduktion zu machen. Es gibt jedoch eine Low-Tech-Lösung, die dies erreichen könnte. Wir könnten die Stahlproduktion an das verfügbare Schrottangebot anpassen, sowohl was die Menge als auch die Qualität betrifft. Das würde es uns ermöglichen, den gesamten Stahl aus Schrott in Elektrolichtbogenöfen zu produzieren, was den Energieverbrauch drastisch reduzieren und fast alle Kohlenstoffemissionen eliminieren würde. Natürlich darf es nicht darum gehen, Stahl durch Kunststoffverbundwerkstoffe und Aluminium zu ersetzen, da deren Herstellung noch energieintensiver ist. Die einzige Lösung besteht darin, den Materialeinsatz insgesamt zu reduzieren.

Wir könnten die Stahlproduktion sowohl quantitativ als auch qualitativ an das verfügbare Schrottangebot anpassen

Eine Verringerung der Stahlproduktion und die Verwendung gängigerer Stahlsorten würde uns nicht in die Bronzezeit zurückversetzen. Wie bereits erwähnt, waren im Jahr 2021 weltweit etwa 450 Mio. Tonnen Altmetallschrott verfügbar, mit denen wir etwa ein Viertel der derzeitigen Stahlproduktion herstellen könnten. Darüber hinaus wird das Schrottangebot in den nächsten 40 Jahren weiter ansteigen, so dass wir jedes Jahr mehr und mehr emissionsarmen Stahl produzieren können. Bis 2050 wird das Schrottangebot voraussichtlich auf etwa 900 Mio. t ansteigen, was fast der Hälfte der heutigen weltweiten Stahlproduktion entspricht.48 All dieser zusätzliche Stahl könnte in den Ausbau des kohlenstoffarmen Stromnetzes investiert werden, ohne zunächst die Emissionen zu erhöhen.

Es gibt viel Spielraum, um die Stahlintensität der modernen Gesellschaft zu verringern. Alle unsere Grundbedürfnisse - und mehr - könnten mit viel weniger Stahl gedeckt werden. Wir könnten zum Beispiel Autos leichter machen, indem wir sie kleiner bauen. Das würde Energieeinsparungen mit sich bringen, ohne dass energieintensiver Edelstahl benötigt wird. Wir könnten Autos durch Fahrräder und öffentliche Verkehrsmittel ersetzen, so dass sich mehr Menschen weniger Stahl teilen. Solche Veränderungen würden auch den Bedarf an Stahl im Straßennetz, in der Energieinfrastruktur und in der verarbeitenden Industrie verringern. Wir würden weniger Werkzeugmaschinen, Schiffscontainer und Stahlbetongebäude benötigen. Wann immer die Stahlintensität verringert wird, wirken sich die Vorteile kaskadenartig auf das gesamte System aus. Die Vermeidung von Korrosion und die Herstellung von Stahl aus lokalen Ressourcen würde auch den Energieverbrauch und die Emissionen senken.1014

Das kontinuierliche Wachstum der Stahlproduktion - die zunehmende Stahlintensität der menschlichen Gesellschaft - macht eine nachhaltige Stahlproduktion unmöglich. Keine Technologie kann daran etwas ändern, denn es ist kein technologisches Problem. So wie die Forstwirtschaft nur dann nachhaltig sein kann, wenn die Holznachfrage das Holzangebot nicht übersteigt, hängt die Nachhaltigkeit von Stahl vom Gleichgewicht zwischen (Schrott-)Angebot und (Stahl-)Nachfrage ab. Vielleicht können wir dem Eisernen Zeitalter nicht entkommen, aber wir haben die Möglichkeit, dem Dilemma zu entkommen, das die Stahlproduktion untrennbar mit fossilen Brennstoffen verbindet.49