Prisonniers de l’âge du fer

En 1836, l’archéologue et conservateur de musée Christian Jürgensen Thomsen a établi une distinction entre trois périodes préhistoriques sur la base des principaux matériaux utilisés pour les armes et outils coupants : l’âge de la pierre, l’âge du bronze et l’âge du fer.1 Suivant cette logique, il a ainsi formulé l’hypothèse que le développement technique humain procède par « étapes métallurgiques ». La classification tripartite théorisée par Thomsen a beau faire référence au passé, si l’on s’en tient au critère retenu dans son analyse, nous n’avons en réalité jamais dépassé l’âge du fer. Même au 21ème siècle, le fer demeure le principal matériau utilisé, non seulement pour la fabrication des armes et outils coupants mais aussi, plus généralement, pour presque toutes les technologies modernes.

Le fer est désormais principalement utilisé sous forme d’acier. Toutefois, même en conservant le critère de Thomsen, on ne peut pas pour autant parler d’un « âge de l’acier ». Tout d’abord, car l’acier est simplement un alliage de fer (>98 %) et de carbone (<2 %). Ensuite, dans la mesure où les humains ont produit de l’acier dès les débuts de l’âge du fer. C’est une réalité historique peu connue dans le monde occidental, où la production d’acier n’a pris son réel essor qu’au 19ème siècle avec le développement des énergies fossiles. Les métallurgistes africains et asiatiques ont pourtant développé des aciers de haute qualité à des époques bien antérieures – un savoir-faire qui a d’ailleurs permis aux Européens de faire de même, à bien plus grande échelle, par la suite.2

En 2021, la production mondiale de fer et d’acier a atteint 1 950 millions de tonnes (Mt), soit 22 fois plus que la production cumulée d’aluminium et de cuivre (88 Mt). Cette production de fer et d’acier correspond à 5 fois la production mondiale de plastique (391 Mt) et éclipse totalement la production mondiale de silicium (8,5 Mt) et de lithium (0,1 Mt).34 En tant que matériau, l’acier est la pierre angulaire des sociétés industrielles. Sans plastiques, lithium ou silicium, notre civilisation demeurerait industrielle. Sans fer ni acier, nous serions renvoyés 3 000 ans en arrière à l’âge du bronze.

Où se trouve tout cet acier ?

Il n’est pas si facile de prendre conscience de cette omniprésence de l’acier dans la société industrielle, tant ses usages pourtant massifs échappent bien souvent à nos regards au quotidien.5 On trouve dans un logement plusieurs objets et équipements en acier comme le réfrigérateur, le lave-linge, la bouilloire, la baignoire, ou encore les appareils de cuisson, de chauffage et de climatisation. Pourtant, seule 2-3 % de la production totale d’acier est destinée aux appareils domestiques.678 A l’extérieur, on retrouve de l’acier en grande quantité sous la forme de véhicules. Il s’agit notamment des voitures individuelles, qui à l’échelle mondiale utilisent environ 10 % de l’acier (20 % dans les pays riches). Les bus, camions, trains et bateaux mobilisent quant à eux 4-5 % supplémentaires. Additionnés, ces usages représentent toutefois moins de 20 % de la production mondiale.

L’essentiel de l’acier est incorporé à d’autres matériaux, mis en œuvre sous terre, ou loin des quartiers résidentiels.

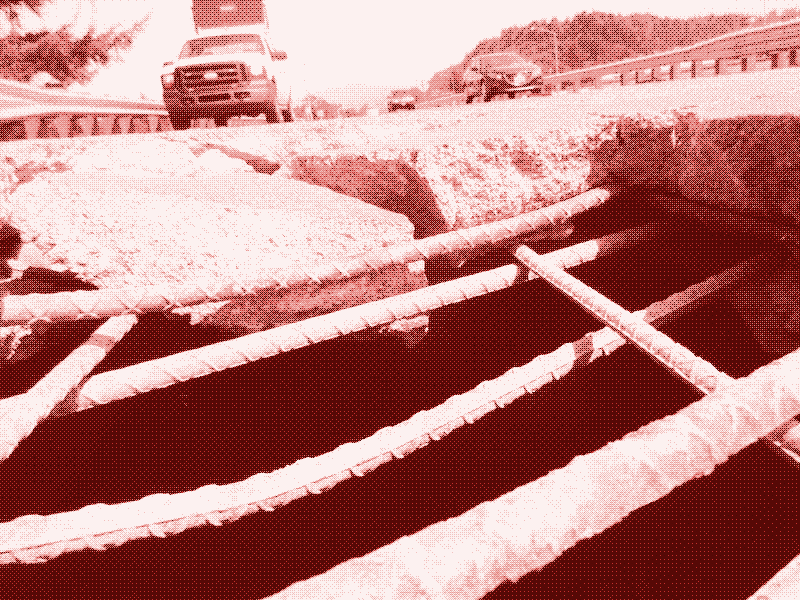

L’essentiel de l’acier est en fait incorporé à d’autres matériaux, mis en œuvre sous terre, ou loin des quartiers résidentiels. Plus de la moitié de la production mondiale alimente le secteur de la construction, incluant les bâtiments (résidentiels, tertiaires, industriels) et les infrastructures (ponts, tunnels, ports, canaux, pistes d’aéroports, plateformes et tours de forage pétrolières, raffineries, pipelines, centrales thermiques, lignes électriques, voies ferrées, métros, et ainsi de suite). La plupart de cet acier est intégré dans du béton – le seul matériau capable de concurrencer la production d’acier (avec 1 819 Mt en 2021). Ce n’est pas un hasard si le béton armé est le matériau de construction le plus utilisé à l’échelle mondiale.

Environ 15 % de la production mondiale d’acier sert à fabriquer des machines, incluant des outils, machines-outils, équipements industriels, matériels électriques, ainsi que divers engins miniers, agricoles ou de construction. Même les produits fabriqués avec d’autres matériaux – plastiques, bois, autres métaux – sont usinés au moyen d’outils en acier.5 Les 15 % restants se retrouvent dans un large éventail d’objets, des couvercles d’emballages alimentaires aux meubles en passant par les conteneurs maritimes.678

L’empreinte environnementale de la sidérurgie

L’acier est souvent présenté comme un des matériaux les plus durables. Contrairement aux plastiques, il peut être recyclé à volonté sans perte de qualité. La sidérurgie a par ailleurs réalisé des gains importants en termes d’efficacité énergétique, bien plus que d’autres industries. Produire une tonne d’acier brut nécessite désormais, en moyenne, environ 20 gigajoules (GJ) d’énergie primaire – trois fois moins qu’en 1950.9 Un bilan très favorable comparé à d’autre matériaux tels que l’aluminium (175 GJ/t), les plastiques (80-120 GJ/t), ou le cuivre (45 GJ/t).7 L’acier, contrairement aux plastiques, se dégrade sans toxicité pour l’environnement.10 Enfin, le minerai de fer n’est pas particulièrement rare. Le fer est le quatrième élément chimique le plus abondant dans la croûte terrestre, dont il compose environ 5 % de la masse.11 A titre de comparaison, le cuivre en constitue seulement 0.01 %.5

Mais en dépit de tous ces avantages, la production mondiale de fer et d’acier consomme plus d’énergie et génère plus d’émissions de carbone que n’importe quelle autre industrie. En 2021, la consommation totale en énergie primaire liée à la production d’acier brut s’élevait à 39 exajoules (EJ), ce qui correspond à 7 % de la consommation mondiale pour cette même année (595 EJ). Les émissions de gaz à effet de serre sont, proportionnellement, encore plus élevées car environ 75 % de l’énergie utilisée provient du charbon – le combustible dont l’intensité carbone est la plus élevée. En 2021, l’industrie sidérurgique a ainsi émit quelques 3,3 Gt de dioxyde de carbone, soit environ 9 % des émissions planétaires (36,3 Gt), suivie de près par l’industrie du béton, avec 8 %.

A l’échelle mondiale, la sidérurgie consomme plus d’énergie et génère plus d’émissions de carbone que n’importe quelle autre industrie.

Les estimations ci-dessus proviennent de la World Steel Association et de l’International Energy Agency. Des données identiques sont disponibles pour tous les métaux ; documentées depuis de nombreuses années, elles permettent d’établir des comparaisons historiques. Toutefois, leur périmètre est restreint au seul procédé de fonte des métaux. Elles n’incluent ni l’énergie grise ni les émissions de carbone associées à l’extraction et au transport du minerai de fer, du charbon, du calcaire, de la ferraille, et des produits en acier. Pas plus qu’elles ne prennent en compte l’énergie et les émissions liées à la production du coke et à la préparation du minerai – autant d’étapes essentielles aux procédés sidérurgiques.7

Les études scientifiques qui se sont intéressées à l’industrie du fer et de l’acier avec un périmètre plus large sont arrivées à la conclusion que le coût énergétique de la production d’acier serait en réalité 50 % à 100 % plus élevé.12 L’un de ces rapports estime que les émissions de méthane générées par l’extraction de charbon métallurgique pourraient quant à elles augmenter de 27 % les émissions imputables au secteur. Une autre étude évalue à 10-15 % d’émissions supplémentaires la part induite par le transport maritime du minerai de fer (en amont) et de l’acier (en aval). La sidérurgie génère par ailleurs d’autres problèmes environnementaux, à commencer par une forte consommation d’eau, la production de déchets solides, ainsi qu’une importante pollution de l’air et de l’eau.

L’empreinte carbone de l’industrie sidérurgique est sans conteste incompatible avec l’objectif de neutralité carbone à l’horizon 2050, et ce d’autant plus que la production d’acier va très certainement continuer à croître. La production d’acier a décuplé depuis 1950, et doublé entre 2000 et 2020, une croissance encore plus rapide que ce que de nombreux chercheurs avaient pu prédire.13 En parallèle, les gains d’efficacité énergétique ont diminué, et un consensus scientifique s’établit sur le fait que les technologies actuelles ont atteint la limite thermodynamique.7914 Au cours des deux dernières décennies, la quantité moyenne d’énergie nécessaire pour produire une tonne d’acier est demeurée stable, aux alentours de 20 GJ/t.915

Comment produire de l’acier sans énergies fossiles ?

Il y a deux manières de fabriquer de l’acier, l’une étant beaucoup plus soutenable que l’autre.16 D’un côté, le haut-fourneau (ou « convertisseur à oxygène ») est un procédé qui consiste à fabriquer l’acier à partir de minerai de fer et de charbon. Cette technique est – dans ses grands principes – vieille de 2 000 ans. De l’autre, le four à arc électrique, dans lequel l’acier est fabriqué à partir de ferraille et d’électricité. Relativement nouvelle, cette technologie consomme beaucoup moins d’énergie qu’un haut-fourneau, utilise une matière recyclée (il n’est ici pas nécessaire d’extraire du minerai de fer), et fonctionne sans utilisation directe de charbon ou autres combustibles fossiles (l’électricité pouvant être fournie par une source d’énergie solaire, éolienne ou nucléaire).

Les fours à arc électrique les plus performants énergétiquement consomment désormais moins de 300 kilowatt-heures (kWh) d’électricité par tonne d’acier produite.917 Hypothétiquement parlant, si l’intégralité de l’acier produit en 2021 (1 950 Mt) l’avait été dans ce type de fours, la consommation totale de l’industrie sidérurgique se serait limitée à 585 térawatt-heures (TWh). Pour donner un ordre de grandeur, cela correspond à un tiers seulement de l’électricité produite par des éoliennes à l’échelle mondiale cette même année (1,848 TWh). Malheureusement, plus de 70 % de la production mondiale d’acier est aujourd’hui issue de hauts-fourneaux alimentés au charbon.917 Un haut-fourneau est 20 fois plus énergivore, et ne peut pas fonctionner à l’électricité puisque le charbon y sert à la fois de combustible et d’agent réducteur dans la réaction chimique. La combustion du charbon dégage en effet du monoxyde de carbone, qui participe à la réduction du minerai en fer.7

Un manque de ferraille disponible

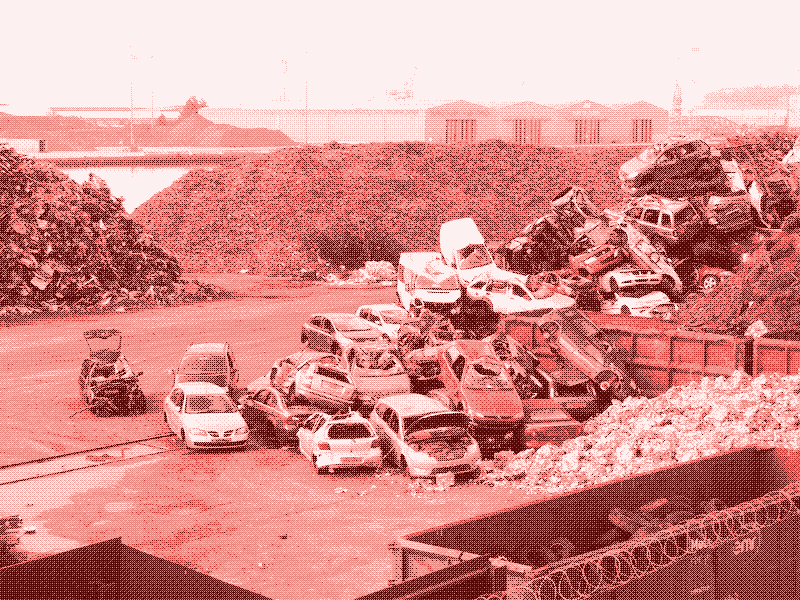

La solution paraît évidente : pourquoi ne pas produire tout cet acier dans des fours à arc électrique ? Cela s’avère impossible. Il n’y a tout simplement pas assez de ferraille disponible : la croissance continue de la production d’acier rend impossible une utilisation « circulaire » de la ressource.18 Il faut en effet attendre plusieurs décennies avant que l’essentiel du volume d’acier produit au cours d’une année donnée n’arrive en fin de vie et ne devienne disponible pour le recyclage. A titre d’exemple, les navires à coque métallique représentent à ce jour un « stock » virtuel de 543 Mt d’acier.19 La quantité de ferraille disponible pour le recyclage en 2021 correspond au niveau de production de 1965, c’est-à-dire à une époque où la production mondiale n’atteignait pas le quart de celle d’aujourd’hui (450 Mt).9102021 Par conséquent, les trois quarts restants doivent inévitablement être produits dans des hauts-fourneaux utilisant du charbon et du minerai de fer fraîchement extrait.

La Chine produit à l’heure actuelle environ la moitié de l’acier mondial, et ce quasi exclusivement (+90 %) à partir de hauts-fourneaux alimentés en charbon et minerai de fer. De nombreux pays producteurs d’acier disposent d’une proportion plus importante de fours à arc électrique. Mais pointer la Chine du doigt n’aurait pas beaucoup de sens. Tout d’abord, les États-Unis et l’Europe ont dès les années 2000 massivement délocalisé leurs industries en Chine, un phénomène qui coïncide parfaitement avec l’augmentation de la production sidérurgique dans le pays. Ensuite, la Chine n’utilisait quasiment pas d’acier il y a trente ou quarante ans. Il n’y a, de ce fait, presque pas de ferraille disponible dans le pays. La Chine n’a donc pas d’autre choix que d’utiliser des hauts-fourneaux.22

Des aciers de qualités toujours plus élevées

Un deuxième obstacle réside dans la tendance actuelle à développer des aciers de qualités supérieures. On compte désormais 2 500 types d’aciers différents, dotés de diverses propriétés : résistance mécanique accrue, tenue à haute température, ou résistance à la corrosion.792123 Si ces aciers peuvent être produits dans des fours à arc électrique, ils ne sont pas fabriqués à partir de ferraille recyclée, et sont bien plus énergivores.

L’acier disponible pour le recyclage forme un mélange hétérogène en termes de qualités d’acier. Ce mélange convient à la fabrication d’aciers ordinaires au carbone mais n’est pas approprié pour des aciers hautement alliés, qui nécessitent des ferrailles de qualité homogène. Or, cette ferraille n’est pas disponible. Par exemple, l’acier inoxydable, l’alliage le plus produit parmi toute la gamme des aciers spéciaux, a un taux de recyclage de 15 % seulement. La production d’acier inoxydable a atteint 60 Mt en 2021, contre seulement 4 Mt en 1980.24 L’acier inoxydable était traditionnellement employé pour la coutellerie, l’outillage chirurgical, le matériel médical et de transformation agroalimentaire. Ses usages se sont désormais étendus à divers domaines d’application, tels que la construction de tunnels, le mobilier d’extérieur, le traitement des eaux usées, la désalinisation de l’eau de mer, le nucléaire civil et la production de biocarburants.7

Les faibles taux de recyclage et l’extraction des autres éléments d’alliage, tels que le chrome ou le nickel, rendent la production des aciers de qualités supérieures plus énergivore. A titre d’exemple, la fabrication d’acier inoxydable nécessite presque 80 GJ par tonne, soit quatre fois plus que la fabrication d’acier ordinaire au carbone.721 Le développement incessant d’aciers de qualités supérieures est stimulé par la législation environnementale (imposant par exemple le recours à des aciers plus légers pour les carrosseries des voitures) mais également par la compétition d’autres matériaux, en premier lieu desquels l’aluminium et les composites plastiques.792123 Paradoxalement, la compétition d’usage avec ces matériaux – encore plus énergivores – rend l’acier de moins en moins durable.

L’acier et les énergies renouvelables

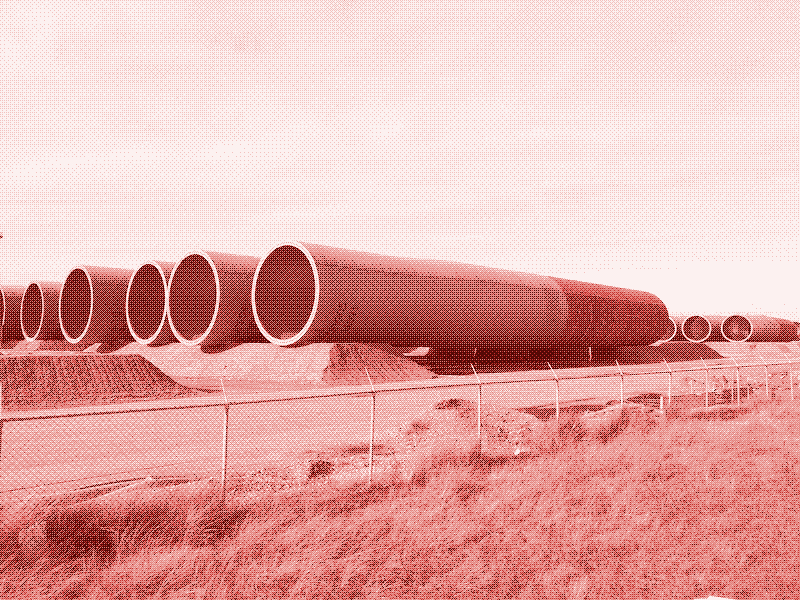

Si la sidérurgie est, par la nature même de ses procédés, fortement dépendante des sources d’énergie qui l’alimentent, l’inverse est également vrai : le secteur énergétique repose lui aussi massivement sur l’acier. Presque 10 % de la production mondiale d’acier est destinée à la construction et à l’entretien des infrastructures énergétiques. Ce volume correspond à l’intégralité de l’acier produit en 1950. Une large part de cet acier se retrouve dans les multiples infrastructures pétrolières et gazières.25 En effet, l’extraction, la production et le transport du pétrole et du gaz mobilisent de l’acier en énormes quantités, pour la fabrication de plateformes de forage en mer, oléoducs, gazoducs, raffineries, navires et réservoirs de stockage. L’extraction du charbon dépend quant à elle également de l’acier pour la fabrication de haveuses, chargeuses-pelleteuses, convoyeurs, excavatrices, et camions.7

Malheureusement, la transition vers des sources d’énergie peu carbonées et l’électrification des technologies de chauffage et de transport ne réduira pas notre dépendance à la sidérurgie – bien au contraire. Un réseau énergétique bas-carbone nécessite beaucoup plus d’acier (et autres matériaux) qu’une infrastructure basée sur les énergies fossiles. Le solaire et l’éolien sont des sources d’énergie dites « diffuses » par comparaison aux énergies fossiles. Concrètement, cela se traduit par le fait qu’elles requièrent beaucoup plus de matériaux (et d’espace) pour produire in fine la même quantité d’énergie. Dans le jargon technique, on dit que le solaire et l’éolien ont une faible « densité de puissance », ou une forte « intensité matérielle ».2627282930

Un réseau énergétique bas-carbone nécessite beaucoup plus d’acier qu’une infrastructure basée sur les énergies fossiles.

L’ « intensité matière » en acier des centrales thermiques au charbon ou au gaz est comprise entre 50 et 60 tonnes d’acier par mégawatt de puissance installée.31 Les centrales hydroélectriques ont une intensité matérielle moindre, avec 20-30 tonnes d’acier par MW.731 Le nucléaire également, avec 20-40 tonnes d’acier par MW.3132 A l’autre bout du spectre, les panneaux photovoltaïque nécessitent entre 40 et 170 tonnes d’acier par MW de puissance installée.3133 Bien que les panneaux en eux-mêmes ne comprennent que peu voire pas d’acier, il s’agit du matériau idéal pour les structures qui les supportent.

L’acier et l’énergie éolienne

L’énergie avec la plus haute intensité en acier est – de loin – l’éolienne contemporaine. L’intensité matérielle d’une éolienne dépend de sa taille. Une grande éolienne requiert ainsi une quantité d’acier bien plus importante par mégawatt de puissance installée que deux éoliennes plus petites.34 Par exemple, une éolienne de 3,6 MW dotée d’une tour de 100 mètres de hauteur nécessite 335 tonnes d’acier (soit 83 tonnes/MW), tandis qu’une éolienne de 5 MW dotée d’une tour de 150 mètres nécessite 875 tonnes d’acier (soit 175 tonnes/MW).35 Or, la tendance actuelle est à la construction d’éoliennes toujours plus hautes et, par conséquent, à une augmentation de leur intensité en acier.

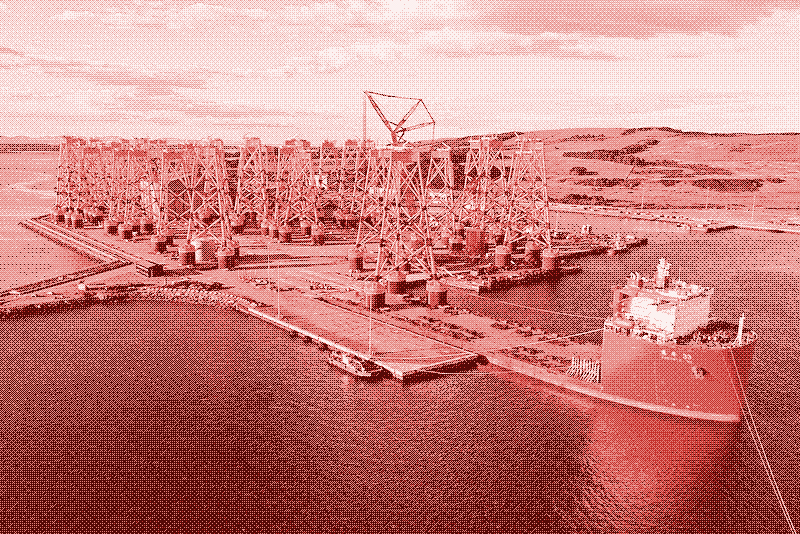

Avec la construction d’éoliennes en mer, cette intensité croît encore plus. Les parcs éoliens terrestres ont recours au béton armé pour leurs fondations, tandis que les éoliennes en mer utilisent d’énormes structures en acier – type « monopieu » ou « treillis métallique » – afin de s’ancrer aux fonds marins.36 L’intensité matérielle de ces éoliennes en mer est estimée à environ 450 tonnes d’acier par MW pour une génératrice de 5 MW – huit fois plus que pour une centrale thermique.34. En outre, la consommation d’acier va croissante à mesure que ces éoliennes augmentent en taille et s’implantent dans des eaux de plus en plus profondes.

L’éolienne en mer la plus courante à l’heure actuelle a une capacité de 7 MW, tandis que les plus grandes d’entre elles atteignent 14 MW.34 En formulant une hypothèse conservatrice sur la base des chiffres cités plus haut (à savoir que l’intensité matière en tonnes d’acier/MW double chaque fois que la puissance est multipliée par deux), on peut estimer qu’une éolienne en mer de 14 MW nécessiterait 1 300 tonnes d’acier par MW, soit 18 200 tonnes au total. Une telle éolienne utilise par conséquent 24 fois plus d’acier qu’une centrale au charbon ou au gaz d’une capacité de production équivalente.

Une durée de vie plus courte

L’écart entre les énergies renouvelables et fossiles se creuse encore plus si l’intensité matérielle est calculée en tonne par unité d’énergie plutôt que par unité de puissance (MWh au lieu de MW). Contrairement aux centrales à charbon ou à gaz, l’énergie produite par les parcs éoliens et photovoltaïques dépend des conditions météorologiques. En conséquence, remplacer 1 MW de capacité de production d’électricité d’origine fossile implique (en moyenne) l’installation de 4 MW de solaire ou 2 MW d’éolien.37 L’intensité en acier d’une éolienne en mer de 14 MW est ainsi presque 50 fois plus élevée que celle d’une centrale électrique à combustibles fossiles pour chaque kilowatt-heure d’électricité produit.38

L’intensité en acier d’une éolienne en mer de 14 MW est presque 50 fois plus élevée que celle d’une centrale électrique à combustibles fossiles pour chaque kilowatt-heure d’électricité produit.

Les installations solaires et éoliennes ont de plus une durée de vie inférieure (20-30 ans) à celle des centrales thermiques (30-60 ans).29 Si cela n’affecte pas l’intensité en acier par MW de puissance installée, cela augmente une fois de plus l’intensité par unité d’énergie produite sur une durée donnée. La consommation d’acier ne s’en trouve certes pas systématiquement doublée, dans la mesure où les fondations des éoliennes en mer et les structures pour panneaux solaires ont potentiellement une durée de vie supérieure aux sources d’énergie dont elles constituent le support, et pourraient de ce fait être réutilisées.39

Les infrastructures de transport de l’énergie

Les données exposées ci-dessus incluent uniquement l’acier incorporé dans les installations de production d’énergie elles-mêmes. Dans le cas des centrales à énergies fossiles, elles n’incluent pas l’acier utilisé pour la fabrication des pipelines, plateformes pétrolières, excavatrices à charbon, etc. Il en va toutefois de même concernant les sources d’énergie « bas-carbone ». Dans la mesure où elles requièrent une quantité de ressources beaucoup plus importante que les centrales thermiques (de l’acier mais également de nombreux autres métaux et matériaux), elles sont dépendantes d’un vaste réseau mondialisé d’infrastructures minières et logistiques, lesquelles s’avèrent tout aussi consommatrices d’acier que les chaînes d’approvisionnement des combustibles fossiles.

De plus, étant des sources d’énergie plus diffuses avec de surcroît une production électrique intermittente et variable, souvent située loin des lieux de consommation de l’énergie, les installations d’énergies renouvelables contribuent largement à l’extension du réseau électrique. Or, ces infrastructures de transmission de l’électricité reposent elles aussi massivement sur l’acier pour leur déploiement – des postes de commutation aux pylônes en passant par les câbles.262728293040

Enfin, les sources d’énergie bas-carbone sont fortement consommatrices d’aciers spéciaux, dont on a vu qu’ils étaient plus énergivores à produire. Ainsi, l’acier à destination des éoliennes en mer doit être résistant à la corrosion, tandis que les structures support de panneaux solaires sont de plus en plus réalisées en acier inoxydable.41 L’acier doux (acier au silicium, dit « magnétique »), formé par un alliage de ferrosilicium à très faible teneur en carbone, est quant à lui un composant indispensable pour les transformateurs du réseau électrique.7 Les centrales nucléaires ont certes une intensité matérielle en acier relativement faible, mais sont intégralement construites avec des aciers spéciaux hautement énergivores. A titre d’exemple, au sein des réacteurs nucléaires, le gainage des barres de combustible contenant l’uranium fissile est assuré par un acier allié au zirconium, tandis que tous les éléments structurels contiennent de l’acier inoxydable austénitique.742

Un réseau bas-carbone ne peut être construit à partir d’acier recyclé

La forte intensité matérielle en acier des sources d’énergie dites « décarbonées » nous confronte à un véritable dilemme, a priori insoluble.43 Pour remplacer les centrales thermiques actuelles par des installations d’énergies renouvelables, nous avons besoin de quantités encore plus importantes d’acier. Du fait du manque de ferraille disponible, cet acier supplémentaire ne peut être produit qu’à partir de minerai de fer dans des hauts-fourneaux, c’est-à-dire en brûlant toujours plus de combustibles fossiles. Dans un contexte de lutte contre le changement climatique, il est nécessaire de déployer rapidement et massivement des sources d’énergie peu carbonées. Or, pour s’inscrire dans un usage circulaire des ressources et créer ces nouvelles installations en utilisant plutôt de la ferraille et de l’électricité d’origine renouvelable, nous serions amenés à faire précisément l’inverse – à savoir ralentir la mise en place d’un réseau électrique bas-carbone.

Une étude de référence, publiée en 2013, est arrivée à la conclusion suivante : pour que le solaire et l’éolien soient en mesure de fournir 25 000 TWh d’électricité – soit l’équivalent de la demande électrique mondiale en 2021 – 3 200 Mt d’acier seraient nécessaires à la construction des seuls parcs d’énergies renouvelables.31 44 Les projections estiment que la demande mondiale d’électricité atteindra 52 000 à 71 000 terawatt-heures en 2050, ce qui induira une augmentation du besoin en acier de 6 400 à 8 960 Mt au total.45 Réparties sur la durée de vie estimée des éoliennes et panneaux solaires (25 ans), cela signifie qu’il nous faudrait produire entre 256 et 358 Mt d’acier supplémentaires chaque année, afin d’assurer la fabrication des éoliennes et des structures pour panneaux solaires – une quantité équivalente à celle utilisée annuellement par l’industrie automobile (196 Mt) et les autres modes de transport (98 Mt) réunis.

Ces estimations demeurent cependant très optimistes. La demande en électricité ne représente qu’environ 20 % de la demande totale en énergie. Pour que cette dernière (177 000 TWh en 2021) soit intégralement fournie par le solaire et l’éolien, 22 400 Mt d’acier seraient nécessaires. Cela représenterait 896 Mt d’acier supplémentaires à produire chaque année – autant que la production mondiale au début des années 2000. On pourrait certes avancer que l’électricité peut être utilisée avec une meilleure efficacité que les énergies fossiles, par exemple pour les voitures et les systèmes de chauffage. Cependant, la demande énergétique globale augmentera dans le même temps : par « effet rebond », les gains d’efficacité seront donc inévitablement absorbés par une consommation accrue d’énergie.

Les solutions high-tech

A l’heure actuelle, l’industrie sidérurgique mise sur des innovations technologiques pour décarboner la production d’acier. Une des options consisterait à remplacer le charbon par du gaz, méthode déjà relativement répandue au Moyen-Orient et en Amérique du Nord. Si la fabrication d’acier à partir de gaz naturel permet certes de réduire les émissions de CO2, celles-ci demeurent largement plus élevées que dans le cas d’un four à arc électrique. C’est pourquoi l’hydrogène, qui remplacerait le coke (obtenu par raffinage du charbon) comme agent réducteur dans un four à cuve de réduction directe, concentre tous les espoirs.46 Toutefois, une industrie sidérurgique basée sur l’hydrogène ne permettrait pas d’échapper au paradoxe évoqué plus haut, puisqu’elle impliquerait à son tour une infrastructure requérant, par sa nature même, d’énormes quantités d’acier.

En effet, la production d’hydrogène est très énergivore. Il faut 50-55 kilowatt-heures pour produire 1 kg d’hydrogène, et 60 kg d’hydrogène pour fabriquer une tonne d’acier.46 La production d’1 tonne d’acier à partir d’hydrogène consomme par conséquent 3 000 kWh d’électricité, soit dix fois plus que la consommation d’un four à arc électrique produisant la même quantité d’acier à partir de ferraille. De fait, une sidérurgie basée sur l’hydrogène mobiliserait à peu près dix fois plus d’éoliennes et de panneaux solaires que celle utilisant de la ferraille recyclée – donc dix fois plus d’acier. A cela, il faut en outre ajouter l’acier nécessaire à la construction des pipelines et réservoirs de stockage qui font partie intégrante de l’infrastructure associée à la technologie de l’hydrogène.

Les technologies de capture et stockage du carbone, supposées capter les émissions des aciéries et les stocker sous terre, sont évidemment confrontées aux mêmes problèmes. Cette solution impliquerait le déploiement d’infrastructures en acier d’une part, et d’autre part des besoins supplémentaires en énergie, augmentant ainsi de manière indirecte l’utilisation des énergies fossiles. Revenir aux procédés sidérurgiques préindustriels n’est pas non plus une solution. Un haut-fourneau actuel fonctionne, dans ses grands principes, comme un haut-fourneau ancestral, à la différence près qu’il est beaucoup plus efficace énergétiquement.7

Les solutions low-tech

Le tableau brossé ci-dessus ne laisse a priori que peu d’espoir quant à la perspective d’une décarbonation de la production d’acier et d’énergie. Il y a malgré tout une piste de solution low-tech pour y parvenir. Elle consisterait tout simplement à ajuster la production d’acier au volume de ferraille disponible, à la fois en quantité et en qualité. Ceci permettrait de produire l’intégralité de l’acier à partir de ferraille dans des fours à arc électrique, réduisant ainsi drastiquement la consommation énergétique du secteur sidérurgique et éliminant la quasi-totalité des émissions carbone associées. Bien sûr, l’idée n’est pas de remplacer l’acier par des plastiques, des composites ou de l’aluminium, dont la fabrication est encore plus énergivore. La seule option réellement soutenable serait de réduire l’utilisation globale de matériaux.

On pourrait ajuster la production d’acier au volume de ferraille disponible, à la fois en quantité et en qualité.

Diminuer la production d’acier et utiliser des qualités d’acier plus ordinaires ne signifierait pas pour autant un retour à l’âge du bronze. Comme mentionné plus haut, le volume disponible de matériaux ferreux en fin de vie représentait environ 450 Mt en 2021, ce qui nous permettrait de produire environ un quart de la production actuelle. Par ailleurs, l’offre en ferraille va continuer à croître dans les 40 prochaines années, ce qui permettrait de produire chaque année de plus en plus d’acier à faibles émissions de CO2. A l’horizon 2050, on estime que la disponibilité annuelle en ferraille pourrait atteindre 900 Mt, soit presque la moitié de la production mondiale d’acier actuelle.47 Tout cet acier supplémentaire pourrait alors être utilisé en priorité pour déployer un réseau électrique bas-carbone sans que n’augmentent en contrepartie les émissions de carbone.

S’agissant de réduire l’intensité matérielle en acier du monde moderne, nous disposons d’une grande marge de manœuvre. Tous nos besoins essentiels – et beaucoup d’autres – pourraient être satisfaits en mobilisant des quantités d’acier bien moindres. Il serait par exemple possible de concevoir des voitures plus légères en réduisant leur taille. Ceci amènerait des économies d’énergie sans recours à des aciers alliés de haute qualité dont on a vu qu’ils étaient énergivores. Une partie des voitures individuelles pourraient être remplacées par la combinaison des transports en commun et du vélo, de manière à ce qu’une plus faible quantité d’acier soit partagée par un plus grand nombre de personnes.

De tels changements auraient par ailleurs pour effet de réduire la demande d’acier de la part du secteur routier, des infrastructures énergétiques et de l’industrie manufacturière. Nous aurions besoin de moins de machines-outils, conteneurs maritimes et bâtiments en béton armé. Dès lors que l’on entreprend de réduire l’intensité en acier dans un domaine, les bénéfices se répercutent sur l’ensemble du système. Prévenir la corrosion des éléments en acier et produire de l’acier plus localement, avec les ressources disponibles, permettrait également de réduire la consommation énergétique et les émissions du secteur sidérurgique.1048

La croissance continue de la production d’acier – autrement dit, l’intensité matérielle toujours plus forte de la civilisation industrielle – rend impossible toute tentative de produire de l’acier de manière plus durable. La solution ne pourra venir d’aucune technologie, puisqu’il ne s’agit fondamentalement pas d’un problème d’ordre technique. Au même titre que la foresterie ne peut être soutenable que si la demande en bois ne dépasse pas la quantité de bois que les forêts sont capables de générer, la sidérurgie ne peut être soutenable (ou non) que dans la mesure où l’offre (ferraille) s’équilibre avec la demande (acier). Nous ne quitterons peut-être pas l’âge du fer, mais nous avons en revanche une ébauche de piste pour sortir du cercle vicieux qui lie inextricablement la production d’acier aux énergies fossiles.49