Przez ponad dwa tysiące lat budowano wiatraki wytwarzające energię mechaniczną, wykorzystując materiały nadających się do recyklingu lub wielokrotnego użytku: drewno, kamień, cegły, płótno, metal. Kiedy w latach osiemdziesiątych XIX wieku pojawiły się turbiny wiatrowe nowego typu - wytwarzające energię elektryczną - materiały konstrukcyjne nie zmieniły się. Dopiero po pojawienie się kompozytowych skrzydeł wiatraków w latach osiemdziesiątych XX wieku energia wiatrowa stała się źródłem toksycznych odpadów, które trafiają na wysypiska śmieci.

Nowe technologie produkcji drewna oraz nowe rozwiązanie konstrukcyjne pozwalają ponownie budować duże turbiny wiatrowe niemal całkowicie z drewna - nie tylko skrzydła, ale także resztę konstrukcji. Upowszechnienie tych technologii rozwiązałoby problem odpadów i uczyniłoby produkcję turbin wiatrowych w dużej mierze niezależną od wydobycia paliw kopalnych i surowców mineralnych. Las posadzony między turbinami wiatrowymi może zapewnić drewno do budowy nowych wiatraków, kiedy stare ulegną zużyciu.

Czy skrzydło turbiny jest przyjazne środowisku?

Turbiny wiatrowe są uważane za czyste i zrównoważone źródło energii. Chociaż rzeczywiście mogą wytwarzać energię elektryczną emitując mniej CO2 niż elektrownie spalające paliwa kopalne, produkują dużo odpadów. Ten fakt można łatwo przeoczyć, ponieważ około 90% masy dużej turbiny to stal, użyta to konstrukcji wieży. Złomowana wieża jest często poddawana recyklingowi, co wyjaśnia, dlaczego turbiny wiatrowe mają bardzo krótki czas zwrotu energii - stal z recyklingu może być wykorzystana do produkcji nowych części turbin wiatrowych, co znacznie obniża zużycie energii podczas procesu produkcyjnego. (“Czas zwrotu energii” jest to czas w którym urządzenie wytwarzające energię, wytworzy energię równą energii użytej do wyprodukowania urządzenia, przyp. tłum.).

Jednak skrzydła współczesnych turbin wiatrowych są wykonane z lekkich kompozytowych tworzyw sztucznych, które zajmują sporo przestrzeni i są niemożliwe do recyklingu. Chociaż masa skrzydeł jest niska w porównaniu z całkowitą masą turbiny wiatrowej, nie jest ona zaniedbywalna. Na przykład jedno 60-metrowej długości skrzydło z włókna szklanego waży 17 ton, co oznacza, że turbina wiatrowa o mocy 5 MW wytwarza ponad 50 ton odpadów z tworzyw sztucznych, pochodzących z samych tylko skrzydeł.

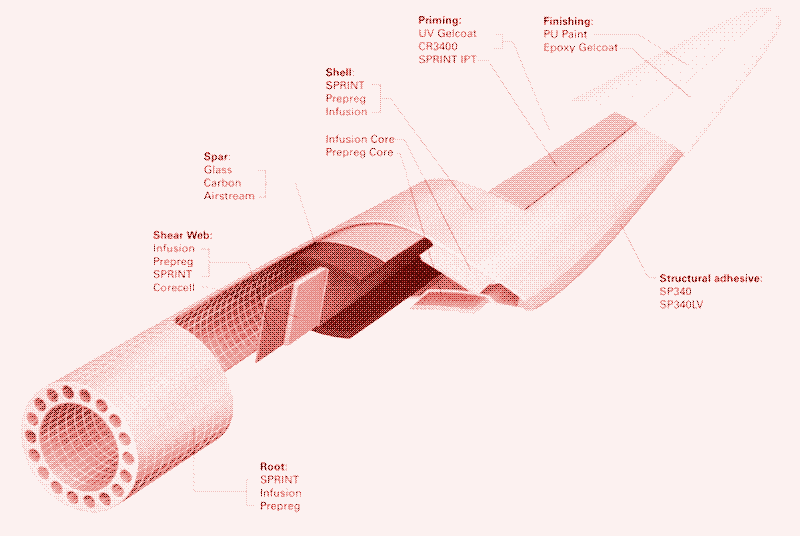

Skrzydło wiatraka zazwyczaj składa się z połączenia żywicy epoksydowej - produktu rafinacji ropy naftowej - ze wzmocnieniami z włókna szklanego. Skrzydła zawierają również umieszczone w rdzeniu takie materiały jak pianka z polichlorku winylu, pianka z politereftalanu etylenu, drewno balsa (splecione we włókna i żywice epoksydowe) oraz powłoki poliuretanowe. 1234

W przeciwieństwie do zawartej w wieży stali, plastikowe skrzydła nie mogą być poddane recyklingowi w celu wytworzenia nowych plastikowych skrzydeł. Zużyte materiały można jedynie poddać „downcycklingowi” (przetworzenie materiału na materiał niższej jakości przyp. tłum.), na przykład poprzez jego rozdrobnienie. Jednakże proces ten uszkadza włókna kompozytów i czyni je bezużytecznymi. Tak przetworzone skrzydło może jedynie posłużyć jako wypełniacz w produkcji cementu lub asfaltu. Opracowywane są inne metody przeróbki, jednak wszystkie napotykają na ten sam problem: nikt nie chce „przetworzonego” materiału. Pewna grupa architektów wykorzystała zużyte skrzydła do zrobienie ławek i placów zabaw, ale nie jest to rozwiązanie problemu kłopotliwych odpadów - nie możemy budować wszystkiego ze skrzydeł turbin wiatrowych.

Turbina wiatrowa o mocy 5 MW zawiera w samych skrzydłach ponad 50 ton tworzywa sztucznego, które nie nadaje się do recyklingu.

Ze względu na ograniczone możliwości recyklingu i ponownego wykorzystania skrzydła są one zwykle składowane na wysypiskach (w USA) lub spalane (w UE). To ostatnie podejście jest nie mniej niezrównoważone niż składowanie, ponieważ spalanie tylko częściowo zmniejsza objętość odpadów (60% produktów spalania to toksyczny popiół), a resztę przekształca w zanieczyszczenie powietrza. Ponadto, biorąc pod uwagę, że włókno szklane jest niepalne, wartość kaloryczna łopat jest tak niska, że można z nich uzyskać niewielką lub żadną energię. 1234

Problem odpadów - 25 lat później

Większość z około 250 000 turbin wiatrowych działających obecnie na całym świecie zainstalowano mniej niż 25 lat temu. 25 lat to szacunkowa długość życia turbiny. Gwałtowny rozwój energetyki wiatrowej w ciągu ostatnich dwóch dekad zostanie wkrótce odzwierciedlony, w opóźnionej w czasie, ale stale rosnącym i nieskończonym strumieniu odpadów.

W Europie udział zainstalowanych turbin wiatrowych starszych niż 15 lat wzrośnie z 12% w 2016 r. do 28% w 2020 r. W Niemczech, Hiszpanii i Danii ich udział wzrośnie do 41-57%. Tylko w 2020 r. te trzy kraje będą musiały zdeponować na składowiskach od 6 000 do 12 000 skrzydeł turbin wiatrowych. 5

Ilość składowanych na wysypiskach skrzydeł będzie nie tylko rosnąć ale również ich rozmiary będą się powiększać. Obecnie na świecie panuje trend budowy coraz większych wirników. Turbiny wiatrowe budowane 25 lat temu miały skrzydła o długości około 15-20 m, podczas gdy dzisiejsze łopaty osiągają długości 75-80 m lub więcej. 3 Szacunki oparte na aktualnych danych dotyczących wzrostu energii wiatrowej sugerują, że do 2028 r. na całym świecie odpady z materiałów kompozytowych ze skrzydeł turbin osiągną masę 330 000 ton rocznie i 418 000 ton rocznie do 2040 r. 1

Gwałtowny rozwój energetyki wiatrowej w ciągu ostatnich dwóch dekad zostanie wkrótce odzwierciedlony, w opóźnionym w czasie, ale stale rosnącym i nieskończonym strumieniu odpadów.

Są to ostrożne szacunki, ponieważ nie biorą pod uwagę licznie zgłaszanych awarii i wymiany uszkodzonych skrzydeł oraz ponieważ ciągły rozwój bardziej wydajnych skrzydeł o wyższych możliwościach generowania energii powoduje wymianę tych elementów na długo przed końcem ich żywotności. 1 6 Ponadto szacowana ilość odpadów wynika z liczby turbin wiatrowych zainstalowanych w latach 2005–2015, kiedy to energia wiatrowa zapewniała maksymalnie 4% światowego zapotrzebowania na energię. Gdyby wiatr, tak jak oczekuje się tego w krajach uprzemysłowionych, dostarczał 40% (obecnego) zapotrzebowania na energię, powstawałoby 3 do 4 milionów ton odpadów rocznie.

Skrzydło wiatraka na przestrzeni wieków

Kiedy przyjrzymy się historii energetyki wiatrowej, zobaczymy że tworzywa sztuczne nie były jej istotnym elementem. Wykorzystanie wiatru do mechanicznej produkcji energii sięga starożytności, a pierwsze wiatraki wytwarzające energię elektryczną - obecnie nazywane turbinami wiatrowymi - powstały w latach osiemdziesiątych XIX wieku. Skrzydła z włókna szklanego zaczęto produkować dopiero w latach osiemdziesiątych XX wieku. Przez około dwa tysiące lat wiatraki dowolnego rodzaju nadawały się w całości do recyklingu.

Staromodne wiatraki miały wieże zbudowane z drewna, kamienia lub cegły. Ich „skrzydła” lub „żagle” były zwykle wykonane z drewnianej ramy pokrytej płótnem lub deskami. W późniejszych wiekach części były coraz częściej wytwarzane z żelaza, materiału również nadającego się do recyklingu.

Kiedy w XVIII i XIX wieku wynaleziono nowe typy żagli (później w XX wieku opracowano żagle Dekkerized i Bilau), konstrukcja wiatraków uległa zmianie, ale materiały konstrukcyjne pozostały takie same (można wspomnieć również o ograniczonym użyciu aluminium w XX wieku, metalu, który można w całości poddać recyklingowi przyp. tłum). 7 Ponadto, w przeciwieństwie do współczesnych turbin wiatrowych, które wymagają regularnej wymiany w całości, staromodne wiatraki mogą przetrwać wiele dziesięcioleci, a nawet stuleci, dzięki regularnym naprawom i konserwacji.

Rzut oka na historię energetyki wiatrowej pokazuje, że plastik nie jest koniecznym materiałem.

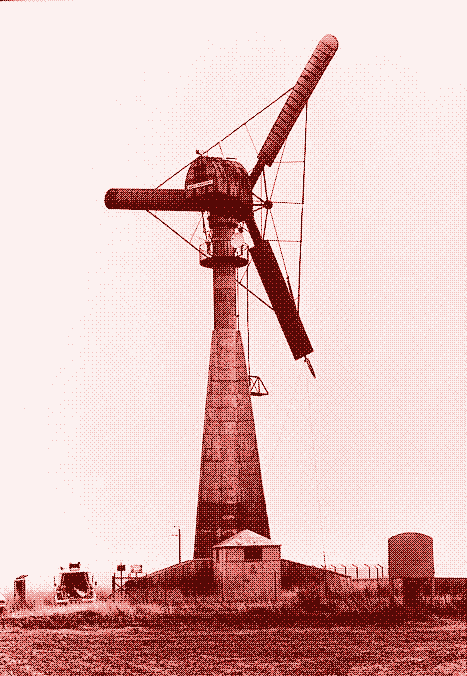

Pierwsza turbina wiatrowa w USA, zbudowana przez Charlesa F. Brusha, miała żagiel o średnicy 17 m, złożony 144 cienkich łopatek wykonanych z drewna cedrowego. Pierwsza turbina wiatrowa w Europie, zbudowana przez Paula La Cour w Danii, miała cztery tradycyjne żagle z drewnianymi listwami o średnicy wirnika 22,8 m.

Projekt La Cour’a został szeroko skopiowany przez lokalne duńskie przedsiębiorstwa na terenie całego kraju, w wyniku czego tysiące turbin wiatrowych pracowało na duńskich farmach w latach 1900–1920. W pierwszej połowie XX wieku zbudowano dziesiątki eksperymentalnych turbin wiatrowych, w tym niektóre wyposażone w stalowe skrzydła, takie jak turbina wiatrowa Smith-Putnam z 1939 r. w USA. 8

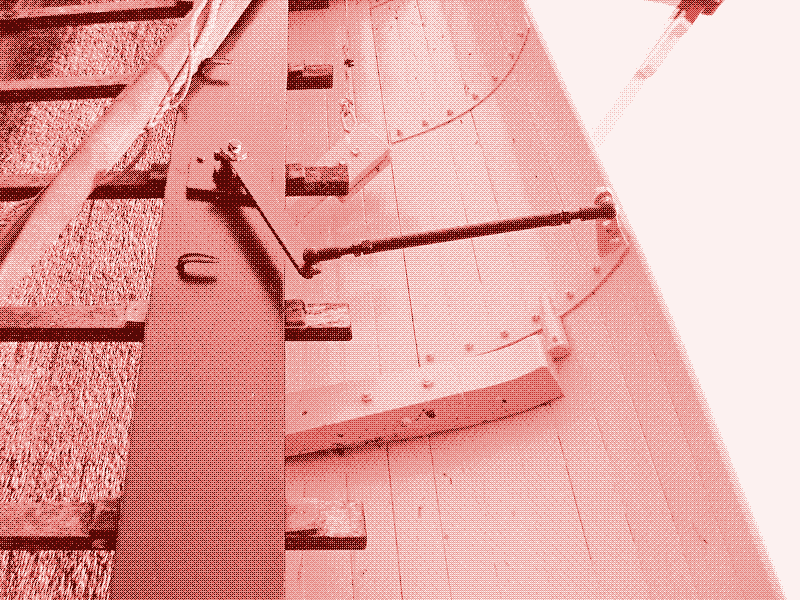

W 1957 r. Johannes Juul - uczeń Paula La Cour - zbudował trójskrzydłową turbinę wiatrową Gedser. Wirnik o średnicy 24 m opierał się na nadbudowie z ramą powietrzną ze stalowych drutów, zapewniającą należytą sztywność wirnika i skrzydeł. Łopaty zostały zbudowane ze stalowych żerdzi obudowanych aluminiowymi płatami mocowanymi do drewnianych żeber.

Turbina Gedser była najbardziej udaną turbiną wiatrową, aż do połowy lat osiemdziesiątych. Pracowała przez 11 lat bez konserwacji, generując do 360 000 kWh rocznie. Pracę turbiny przerwała na wiele lat awaria łożyska wirnika. Usterka została naprawiona dopiero pod koniec lat siedemdziesiątych. Kiedy turbina znów zaczęła pracować okazało się, że działa sprawniej niż pierwsze turbiny wiatrowe ze skrzydłami z włókna szklanego. 89

Rozmiar ma znaczenie

Pierwsza turbina wiatrowa ze skrzydłami z włókna szklanego została postawiona 1978 roku w Danii, gdzie zasilała budynek szkoły. Dzięki wirnikowi o średnicy 54 m turbina Tvind była w tym czasie największą turbiną wiatrową jaką kiedykolwiek zbudowano. Po 1980 roku skrzydła z włókna szklanego stały się standardem w Danii, a „duński model” został później skopiowany na cały świat. Wydaje się, że skrzydła z plastiku to nieodłączna cecha wiatraków. To stawia nas przed istotnym dylematem.

Przejście na skrzydła z włókna szklanego było spowodowane głównie chęcią budowy większych turbin wiatrowych. Większe turbiny wiatrowe obniżają koszt wytworzonej energii elektrycznej na kilowatogodzinę z dwóch powodów: siła wiatru rośnie wraz z wysokością, a podwojenie promienia wirnika zwiększa moc wyjściową turbiny czterokrotnie.

Odkąd zaczęto wprowadzać do konstrukcji włókno węglowe, wiatraki staja się coraz większe. Średnice wirników wzrosły z około 50 m latach dziewięćdziesiątych do 120 m latach dwutysięcznych. Największe współczesne morskie turbiny wiatrowe mają średnice wirników powyżej 160 m, a w Holandii budowana jest turbina o mocy 12 MW i średnicy wirnika 220 m. 3610

Jednak wraz ze wzrostem wielkości wzrasta również masa skrzydła wirnika, co wymaga użycia lżejszych materiałów. Jednocześnie większe skrzydła bardziej odchylają się pod naporem wiatru, tak że ich sztywność strukturalna ma coraz większe znaczenie dla utrzymania optymalnej wydajności aerodynamicznej i uniknięcia uderzenia skrzydła w wieże. Krótko mówiąc, większe turbiny wiatrowe z dłuższymi skrzydłami stawiają coraz wyższe wymagania wobec użytych materiałów, które to wymagania przewyższają możliwości materiałów nadających się do recyklingu. 1112 Turbiny wiatrowe stały się bardziej wydajne, ale także mniej zrównoważone.

Większe turbiny wiatrowe z dłuższymi skrzydłami stawiają coraz wyższe wymagania materiałowe.

Obecnie ten trend ilustruje rosnące wykorzystanie kompozytów wzmocnionych włóknem węglowym, które są jeszcze mocniejsze, sztywniejsze i lżejsze niż kompozyty wzmocnione włóknem szklanym. 11 Zastosowanie włókna węglowego – które dodatkowo komplikuje możliwość recyklingu - stało się standardem w konstrukcji największych skrzydeł turbin wiatrowych, głównie w miejscach poddawanych dużym obciążeniom, takich jak: mocowania skrzydeł do piasty lub czop dźwigara. Wkroczyliśmy w nową erę, w której skrzydła są teraz tak wielkie, że nie mogą być wykonane z samych kompozytów wzmocnionych włóknem szklanym.

Skrzydło wirnika wynaleziona na nowo.

Przemysł, który nazywa siebie zrównoważonym i odnawialnym, nie może co roku wysyłać milionów ton odpadów z tworzyw sztucznych na wysypiska. Czy możemy wrócić do budowania turbin wiatrowych wyłącznie z materiałów nadających się do recyklingu? Jak duże moglibyśmy je budować? W jakim stopniu można pogodzić wydajność i zrównoważony rozwój?

Większość badań nad bardziej przyjaznymi środowisku skrzydłami turbin wiatrowych trzyma się kurczowo tworzywa sztucznego jako głównego materiału. Tworzywa termoplastyczne można stopić i ponownie wykorzystać, co umożliwia przetworzenie zużytych skrzydeł w nowe skrzydła, nawet na miejscu. Jednak ze względu na niższą wytrzymałość i sztywność materiałów termoplastycznych nie skonstruowano jeszcze z nich skrzydeł większych niż 9 m. 113

Innym kierunkiem badań są próby zastąpienie włókien szklanych włóknami drzewnymi lub lnianymi. Takie skrzydła mogą osiągać duże rozmiary, ale mają tylko niewielką przewagę w zakresie zrównoważonego rozwoju w porównaniu z łopatami z włókna szklanego i żywicy epoksydowej. 1415 Żywica epoksydowa na bazie ropy naftowej jest bardziej szkodliwa niż włókno szklane, a materiały kompozytowe wytwarzane z użyciem naturalnych włókien wymagają zastosowania większej ilość żywicy (część żywicy jest pochłaniana przez same włókna, co nie ma miejsca w przypadku włókna szklanego przyp. tłum) 161712

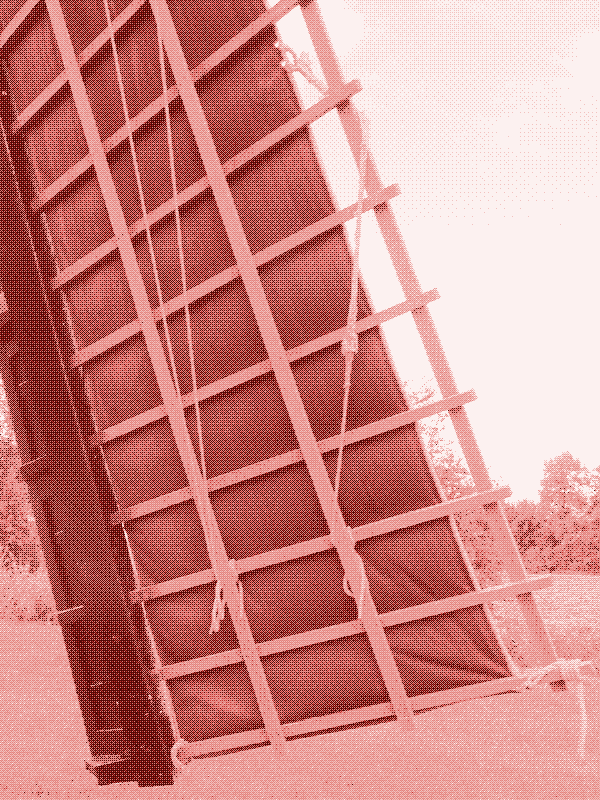

Niektórzy inżynierowie i naukowcy zbaczają z utartych ścieżek rozwoju technicznego i wracają do bardziej tradycyjnych konstrukcji drewnianych. W przypadku małych turbin wiatrowych skrzydła można wyciąć z litego drewna. W przypadku większych turbin wiatrowych skrzydła mogą przybierać postać pustej w środku aerodynamicznej skorupy, przymocowanej do żebrowanej ramy, i podłużnic wspartych na belce zwanej dźwigarem – wszystkie elementy zbudowane z klejonych laminowanych desek, belek i paneli.

Drewno klejone warstwowo z fornirów

Drewno klejone warstwowo z fornirów – jest to materiał który powstaje poprzez zrywanie z drzewa z płatów drewna, a następnie sklejanie ich w cienkie warstwy. Materiał ten pojawił się w latach osiemdziesiątych XX wieku i posiada wyraźną przewagę nad litym drewnem. Struktura drewna może różnić się w obrębie jednego drzewa. Dlatego długość belki-dźwigara używanych w przedprzemysłowych wiatrakach była ograniczona dostępnością dużych pni drzew o równomiernej jakości. Największy tradycyjny drewniany wiatrak, jaki kiedykolwiek zbudowano - młyn Murphy z 1900 r. W San Francisco - miał średnicę wirnika 35 m.

Proces licowania, w którym powstaje drewno laminowane, równomierniej rozkłada defekty drewna (takie jak sęki), dając lepsze i bardziej przewidywalne właściwości materiału. Pozwala to budować większe drewniane skrzydła. 12 Laminaty drewniane pozwalają na znaczne obniżenie kosztów i masy w porównaniu z włóknem szklanym. Mimo że wytrzymałość i sztywność są niższe, większość obciążenia, które musi wytrzymać skrzydło, jest wynikiem jego ciężaru własnego. Z tego wynika, że drewniane skrzydło nie musi być tak wytrzymała jak skrzydło z włókna szklanego (ponieważ waży proporcjonalnie mniej) 12 Niemniej jednak niska sztywność drewna utrudnia kontrolę ugięcia skrzydła w wirnikach o bardzo dużych rozmiarach.

W 2017 roku podczas testów turbiny wiatrowej o mocy 5 MW ze skrzydłami o długości 61,5 m przeprowadzonej w UMassAmherst w USA obliczono, że aby uzyskać wystarczającą sztywność i wytrzymałość, skrzydło wykonane z laminowanych paneli fornirowych musiałaby być o 2,8 razy cięższe niż skrzydło wykonane z tworzywa sztucznego (48 ton w porównaniu z 17 tonami) i musiałaby być skonstruowana z laminatu o grubości ponad 50 cm. 12 Chociaż wynik testów sugeruje, że z technicznego punktu widzenia możliwe jest zbudowanie wiatraka z drewnianymi skrzydłami o długości większej niż 60 m, lecz nie jest to praktyczne rozwiązanie. Cięższe skrzydła wymagają znacznie solidniejszej konstrukcji turbiny, co pomnaża koszty i zużycie zasobów.

Są dwa sposoby rozwiązania problemu niskiej sztywności drewna. Pierwszym z nich jest konstruowanie skrzydeł wykonanych głównie z drewna klejonego warstwowo z fornirów wzmocnionego poprzeczkami z włókna węglowego pokrytych zewnętrzną warstwą włókna szklanego. We wcześniej wspomnianym teście stwierdzono, że takie hybrydowe skrzydła drewno-włókno węglowe są wystarczająco sztywne aby osiągnąć długość 61,5 m dla turbiny o mocy 5 MW i osiągają ciężar o 3 tony niższy niż skrzydła z włókna szklanego. 12 Inne badania skrzydeł drewno-włókno węglowe o tej samej długości, uzyskały podobne wyniki (chociaż w drugim przypadku skrzydło drewno-włókno węglowe jest nieco cięższe niż skrzydło z tworzywa sztucznego). 14

Skrzydła wykonane z drewna wzmacnianego włóknem węglowym zawierają mniej elementów z tworzyw sztucznych, a jednocześnie elementy te nie są przeplecione z drewnem na całej długości skrzydła, ale są wyraźnie oddzielone od niego. Dzięki takiemu rozwiązaniu ponowne użycie lub spalanie zużytych skrzydeł staje się bardziej atrakcyjne. Jednak zgodnie z wyżej wspomnianymi badaniami tak skonstruowane skrzydło nadal zawiera 2,5 tony 14 do 6,2 ton 12 kompozytów z tworzyw sztucznych, co oznacza, że trójskrzydłowa turbina wiatrowa o mocy 5 MW wytworzyłaby 7,5 do 18,4 ton odpadów nie nadających się do recyklingu (konwencjonalna turbina tej mocy produkuje do 50 ton odpadów nie nadających się do przetworzenia).

Mniejsze turbiny wiatrowe?

Szkody środowiskowe spowodowane przez odpady powstające przy złomowaniu skrzydeł hybrydowych można uznać za dopuszczalne w porównaniu z masę odpadów z konwencjonalnych skrzydeł. Jednak dalej nie rozwiązuje to problemu powstawania nienadających się do przetworzenia odpadów co przy dynamicznym wzroście produkcji energii wiatrowej nadal skutkuje rosnącym strumieniem plastiku.

![Skrzydło z drewna klejonego warstwowo z fornirów wzmocnione włóknem węglowym. Źródło [^14]](https://solar.lowtechmagazine.com/pl/2019/06/how-to-make-wind-power-sustainable-again/images/dithers/carbon-spar-caps_dithered.png)

Możemy jednak podejść do problemu zrównoważonego rozwoju w sposób bardziej ambitny i powrócić do budowy turbin wiatrowych wykonywanych w całości z drewna - nawet jeśli oznacza to, że będą one mniejsze. Istnieje również inny powód za tym, aby przestać skupiać się wyłącznie na wydajności turbin. Problem powstawania szkodliwych odpadów nie wynika jedynie z konstrukcji skrzydeł. Inne części turbin wiatrowych są również coraz częściej wykonywane z tworzyw sztucznych. Są to przede wszystkim przednia piasta (miejsce mocowania łopat) i pokrywa gondoli (obudowa, która chroni układ napędowy i urządzenia pomocnicze przed warunkami atmosferycznymi). 1234

Dzisiejsze trendy w konstrukcji turbin stawiają na coraz większe zastosowanie elektroniki, która w większości nie nadaje się do recyklingu, oraz instalowanie generatorów z magnesami trwałymi opartymi na pierwiastkach ziem rzadkich, które oszczędzają koszty w porównaniu z mechanicznymi przekładniami, ale tylko kosztem niszczycielskiego wydobycia surowców. Większe turbiny wiatrowe zabijają także więcej ptaków i nietoperzy. 18

Poświęcając część wydajności, moglibyśmy wiele zyskać w kwestii ochrony środowiska.

Poświęcając część wydajności moglibyśmy wiele zyskać w kwestii ochrony środowiska. Zwolennicy energetyki wiatrowej mogą się z tym nie zgadzać, ponieważ spowodowałoby to, że energia wiatrowa byłaby mniej konkurencyjna w stosunku do paliw kopalnych.

Jednak wzrostowi cen energii wiatrowej zawsze można przeciwdziałać przez wzrost cen paliw kopalnych. Wysoce problematyczne jest to, że tanie paliwa kopalne służą nam za punktu odniesienia dla oceny rentowności energii wiatrowej. Turbiny wiatrowe stają się coraz bardziej szkodliwe dla środowiska przez dążenie do konkurowania z paliwami kopalnymi - a tym samym przez dążenie do zapewnienia energii dla zasilania naszego stylu życia opartego na węglu, ropie i gazie. Gdybyśmy zmniejszyli nasze zapotrzebowanie na energię, mniejsze i mniej wydajne turbiny wiatrowe nie stanowiłyby problemu.

Jak duże moglibyśmy budować skrzydła turbin wiatrowych wykorzystując jedynie laminowany fornir? Na dzień dzisiejszy nie wiadomo. Zapytałem Rachel Koh, naukowczynię, która obliczyła wymagania dla w pełni drewnianej łopaty o długości 61,5 m, ale nie mogła mi pomóc: „Przeprowadziłam modelowanie jedynie dla skrzydeł turbiny o mocy 5 MW. Hipotetycznie możliwe byłoby przeprowadzenie kolejnego modelowania aby odpowiedzieć na Twoje pytanie, ale byłoby to poważne przedsięwzięcie”. Koh zauważa także, że możliwe jest dalsze zwiększenie sztywności laminatów drewnianych dzięki innowacjom w ich produkcji.

Las turbin wiatrowych

Niezależnie od tego, czy wybieramy duże skrzydła z drewna i włókna węglowego, czy mniejsze łopaty z samego drewna, w obu przypadkach możemy użyć drewna do wykonanie pozostałych elementów turbin. W 2012 r. niemiecka firma TimberTower zbudowała wieżę z klejonego warstwowo drewna o wysokości 100 m dla turbiny wiatrowej o mocy 1,5 MW. Może się wydawać, że nie ma potrzeby aby budować drewniane wieże turbin skoro są one konstruowane z materiałów doskonale nadających się do recyklingu (ze stali). Jednak turbina wiatrowa, której konstrukcja jest prawie całkowicie wykonana z drewna, oferuje dodatkowe korzyści.

Użycie drewna może prawie całkowicie uniezależnić produkcję turbin wiatrowych od wydobycia surowców mineralnych i paliw kopalnych. Wykonanie części przekładni i podzespołów elektrycznych nadal potrzebowałoby pozyskania kopalin, jednak możliwe jest częściowe ominięcie tego problemu konstruując wiatraki wytwarzające bezpośrednio energię mechaniczną (takie konstrukcje nie wymagają użycia elektroniki, a niezbędne elementy metalowe można wykonać z przetworzonego złomu, przyp. tłum.). 19 Ponadto, drewniane turbiny wiatrowe mogą sekwestrować CO2, ponieważ drzewa przeznaczone na wiatraki pochłaniają dwutlenek węgla w procesie fotosyntezy.

Ponadto, przestrzeń pomiędzy turbinami wiatrowymi na farmie wiatrowej, która nie nadaje się pod zabudowę, powinna zostać wykorzystana do hodowli lasu, który dostarczy drewno dla następnego pokolenia turbin wiatrowych. Drewno można piłować, przetwarzać i montować na miejscu, co eliminuje zużycie energii związane z transportem części turbin wiatrowych. Energia potrzebna do produkcji laminatów i budowy turbin mogłaby pochodzić z wiatraków, a także ze spalania biomasy leśnej. Drewniana turbina wiatrowa może stać się podręcznikowym przykładem gospodarki o obiegu zamkniętym.

Co z panelami słonecznymi?

W nadchodzącym artykule skupimy się na panelach fotowoltaicznych. Czy są one przyjazne środowisku i czy ich produkcja jest zrównoważona? Czy toksyczne i niezdatne do recyklingu odpady są nieodłącznie towarzyszą energii słonecznej z PV? Czy możemy budować panele słoneczne przy użyciu zrównoważonych materiałów? Jaki to będzie miało wpływ na cenę i wydajności energii słonecznej?